Introducción

La precisión y la fiabilidad no son sólo cualidades deseables en el mundo de la fabricación, sino que son necesarias. La abrazadera de palanca es una herramienta aparentemente sencilla, pero muy importante en el núcleo de muchos procesos de fabricación, montaje y pruebas. Es una herramienta sencilla, cuya finalidad es sujetar una pieza de trabajo en su sitio. Pero saber qué fuerza produce realmente, la fuerza de sujeción, es cualquier cosa menos trivial. Una estimación errónea de esta fuerza puede provocar fallos desastrosos, baja calidad de los productos o, al menos, operaciones ineficaces.

Este artículo explora la mecánica, las matemáticas y la realidad de la fabricación de la fuerza de una abrazadera de palanca. Recortaremos los máximos teóricos, nos enfrentaremos a la inevitable pérdida de eficacia y ofreceremos una metodología clara para determinar la fuerza de sujeción real necesaria. Confiamos en que, al llenar el vacío existente entre la fórmula básica de los libros de texto y el rendimiento real, permitiremos a los ingenieros, maquinistas y especialistas en aprovisionamiento disponer de los conocimientos necesarios para elegir y utilizar con total confianza estas herramientas de valor incalculable para su aplicación específica.Comenzaremos con los principios de la fuerza de palanca y seguiremos con los estrictos procedimientos de prueba que utilizan los líderes del mercado, como Kunlong, para garantizar una fiabilidad capaz de soportar las exigencias de los entornos industriales de alto riesgo.

Qué es la fuerza de sujeción

La fuerza de sujeción es la presión o fuerza de sujeción que se aplica directamente a la pieza de trabajo por el husillo o la almohadilla del mecanismo de sujeción cuando el mecanismo de sujeción está completamente acoplado y bloqueado sobre el centro. También se denomina comúnmente carga de sujeción.

Para crear esta fuerza se utiliza el principio de la acción basculante, una forma particular de mecanismo de articulación de cuatro barras. La condición en la que los dos eslabones centrales del mecanismo están alineados para crear una línea recta (la posición de sobrecentro) se denomina toggle. Esto es esencial ya que, a medida que los eslabones se acercan a la línea, una pequeña cantidad de fuerza de entrada ejercida por el operador (o actuador) se multiplica por un número muy grande de veces en el husillo, debido a la ventaja mecánica casi infinita de la geometría justo antes del bloqueo. Este rasgo se compara comúnmente con un pequeño cambio que abre una presa de ganar potencia, que ofrece un agarre firme con poco esfuerzo. El diseño de la pinza es tal que, cuando el mecanismo se ha centrado en exceso, la fuerza se mantiene constante y segura y no puede desprenderse hasta que la pinza se desbloquee intencionadamente.

.webp)

Capacidad de sujeción de la pinza basculante ¿Qué es la capacidad de sujeción de la pinza basculante?

Aunque los términos se utilizan indistintamente en el lenguaje cotidiano, hay que hacer una distinción importante entre la fuerza de sujeción de la pinza basculante y la capacidad de sujeción de la pinza basculante.

- Capacidad de retención (o capacidad nominal): Es la capacidad máxima de sujeción o la fuerza máxima de sujeción que la estructura de la abrazadera puede soportar antes de sufrir una deformación permanente de los componentes de la abrazadera o daños mecánicos. Es un valor que suele indicar el fabricante y se utiliza principalmente como límite estructural o índice de seguridad. Esta cifra suele determinarse mediante la aplicación de una carga constante hasta que el brazo o la base de la abrazadera se deforman o fracturan permanentemente.

- Fuerza de sujeción (o fuerza de trabajo): Es la fuerza de sujeción resultante que realmente utiliza la pinza sobre la pieza, que también puede describirse como la cantidad efectiva de fuerza suministrada. Es la fuerza que puede utilizarse en el trabajo práctico de sujeción. Es importante destacar que la fuerza de sujeción efectiva es casi siempre mucho menor que la capacidad de sujeción indicada, debido a las pérdidas de eficiencia mecánica (fricción, flexión del material, etc.) en el sistema de unión.

En pocas palabras, la capacidad de sujeción le informa de lo que la abrazadera puede soportar antes de fallar y la fuerza de sujeción le informa de lo que la abrazadera proporciona a la pieza. No utilice nunca la capacidad de sujeción nominal para diseñar su aplicación, sino la fuerza de sujeción calculada. Identificar erróneamente ambas es un error de ingeniería similar al de confundir la velocidad máxima que teóricamente puede soportar un neumático con el límite de velocidad real en carretera.

La importancia del cálculo de la fuerza de sujeción

La determinación correcta de la fuerza de sujeción es de suma importancia debido a una serie de razones operativas:

- Seguridad de la pieza de trabajo: El objetivo principal es garantizar que la pieza no se mueva, vibre ni se levante durante el proceso, como el mecanizado, la soldadura o el montaje. La falta de fuerza de sujeción provoca vibraciones, errores dimensionales o incluso la desastrosa expulsión de la pieza.

- Protección de herramientas y equipos: La pieza de trabajo puede moverse, lo que provoca la rotura prematura de las herramientas (por ejemplo, las plaquitas de corte), lo que daña los costosos equipos y causa muchos tiempos de inactividad.

- Coherencia y control de calidad: Los procesos deben ser repetibles. Si la fuerza de sujeción no es constante, la calidad de la pieza no será la misma. El cálculo proporciona una medida medible y reproducible de la preparación.

- Evitar la deformación de la pieza: La sobrecarga puede provocar aplastamientos, abolladuras o deformaciones en piezas delicadas o de paredes finas. Por ejemplo, en el moldeo de plásticos, una sujeción excesiva podría afectar al grosor de la pared de la pieza final o provocar rebabas, aunque debe resistirse la presión de cavidad necesaria. Un cálculo adecuado hará que la fuerza empleada sea la adecuada para sujetar y, al mismo tiempo, lo suficientemente suave para mantener la integridad de la pieza: un delicado equilibrio entre agarre y gracia.

.webp)

Cálculo de la fuerza de sujeción

La fuerza de apriete máxima teórica se calcula basándose en la física básica de la palanca y en el concepto de ventaja mecánica. Una pinza basculante es un sistema de palanca compuesto. El producto de las ventajas mecánicas de los sistemas de palanca que lo componen, que conducen a la acción de palanca crítica, es la multiplicación global de la fuerza. Este principio también es fundamental para la mecánica de una unión atornillada en la que se crea una fuerza axial aplicando una cantidad de par a un tornillo roscado.

La fuerza de apriete máxima teórica es una fórmula básica simple, pero idealizada, basada en el principio de la Multiplicación de la Fuerza Nominal. Se trata de una relación geométrica de la multiplicación de la fuerza basada en las longitudes de la empuñadura (entrada) y el varillaje (salida) cuando funcionan perfectamente y sin fricción.

Dónde:

- Abrazadera F, ideal es la Fuerza de Sujeción Teórica.

- F in es la Fuerza de Entrada (La fuerza ejercida por el operador o actuador).

- MA Nominal es la Ventaja Mecánica Nominal o Factor de Multiplicación de Fuerzas, que suele proporcionarse en las hojas de especificaciones del fabricante, basándose en la geometría de los eslabones a medida que el mecanismo se aproxima al bloqueo por sobrecentro.

La máxima ventaja mecánica se produce cuando los dos eslabones centrales están alineados ( a→0). Aquí es donde entra en juego la enorme fuerza de palanca. En el caso de una pinza manual típica, la fuerza de entrada (F in ) es la fuerza aplicada por la mano del operario sobre la empuñadura. En el caso de una pinza neumática, la fuerza generada por el pistón del cilindro de aire es la fuerza, F in. Aunque esta fórmula idealizada proporciona un límite superior rápido, es importante tener en cuenta que es un valor que nunca puede alcanzarse en un sistema mecánico del mundo real.

Referencia rápida: Datos confirmados de rendimiento de la pinza basculante

Esta tabla de datos mejorada proporciona datos de rendimiento confirmados distintos de los datos teóricos, lo que es fundamental para que los ingenieros y especialistas en MRO seleccionen soluciones de sujeción fiables.

Se han introducido las dimensiones importantes para relacionar la geometría con la fiabilidad en el mundo real, la durabilidad y la idoneidad del material. Estas cifras le ayudarán a calcular correctamente la fuerza real aplicada a su pieza de trabajo y a planificar el mantenimiento a largo plazo.Tenga en cuenta el uso de materiales como el acero inoxidable para la resistencia a la corrosión.

| Relación de la palanca de entrada de la base | Nom. MA (MANominal) | Mín. Eficiencia (ηmin) | Fuerza de trabajo real (FActual) Multiplicador | Máx. Capacidad de retención (FHold) | Material | Est. Ciclos de explotación (MRO) |

| 5:1 | 40 | 70% | 28 x fuerza de entrada | 150 kg | C.S. / Zincado | 18,000 |

| 8:1 | 80 | 75% | 60 x fuerza de entrada | 300 kg | C.S. / SS 304 | 24,000 |

| 10:1 | 120 | 78% | 93,6 x fuerza de entrada | 500 kg | C.S. / SS 304 | 24,000 |

| 12:1 | 180 | 80% | 144 x fuerza de entrada | 750 kg | C.S. de alta resistencia | 20,000 |

| 15:1 | 270 | 82% | 221,4 x fuerza de entrada | 1000 kg | C.S. de alta resistencia | 18,000 |

Por qué la fuerza de lo real es menor que la fuerza del cálculo

La cantidad máxima teórica de fuerza, que se determina mediante fórmulas geométricas, es un fantasma, un objeto puramente matemático, que hace caso omiso de los hechos físicos del movimiento y la ciencia de los materiales. En la práctica, la fuerza de sujeción real aplicada a la pieza es siempre y sustancialmente inferior a la ideal, y esta diferencia puede explicarse por una serie de factores que escapan a todo control.

Para empezar, los principales culpables son las pérdidas por fricción. El ladrón silencioso de la eficiencia mecánica es la fricción. Todas las articulaciones móviles del mecanismo de palanca, los pasadores de pivote, los casquillos y las superficies deslizantes, ofrecen resistencia. Los pasadores que conectan los eslabones no permiten la rotación cuando la fuerza pasa a través de la articulación. Esta resistencia transforma parte de la energía mecánica de entrada en calor residual, lo que disminuye directamente la ventaja mecánica efectiva. Estas pérdidas pueden aumentar considerablemente por un mecanizado deficiente, la rugosidad o la falta de lubricación de los pasadores, y pueden provocar fácilmente una pérdida de 15% a 35% de la fuerza teórica. Este concepto de pérdida por fricción es similar a lo que capta el factor k (factor de tuerca) en las fórmulas de las calculadoras de par de apriete de pernos, donde el coeficiente de fricción entre las roscas y las superficies de apoyo influye enormemente en la carga de apriete conseguida para una cantidad determinada de par de apriete aplicado por las herramientas dinamométricas. La fórmula básica para una unión atornillada suele utilizar tablas o factores específicos como las tablas de par de apriete de tornillos para tener en cuenta estas pérdidas por fricción de la fuerza de rotación aplicada.

En segundo lugar, la deformación y el desgaste del material provocan pérdidas adicionales inevitables. No existe ningún material que sea absolutamente rígido. Las fuerzas de sujeción son elevadas, lo que provoca pequeñas deformaciones elásticas en los componentes de las propias abrazaderas. La elevada tensión del mecanismo de bloqueo hará que el brazo de la abrazadera y la placa de montaje de la base se flexionen o doblen un poco. Esta pequeña desviación capta energía y cambia un poco la geometría de los eslabones, de modo que éstos no alcanzan la posición de bloqueo teóricamente óptima de ángulo cero ( a=0°), que produce la máxima fuerza de lingdu posible. Además, los puntos de giro también se desgastan con el tiempo, formando holgura o juego. Esta holgura mecánica implica que la fuerza de entrada tendrá que superar inicialmente esta holgura antes de que se cree la tensión, lo que a su vez reduce la fuerza real aplicada a la pieza de trabajo y reduce la repetibilidad de la acción de sujeción a lo largo de la vida útil de la abrazadera.

Cálculo de la fuerza de sujeción necesaria

El proceso más importante en el diseño de aplicaciones es la determinación de la fuerza mínima necesaria para sujetar la pieza. Esta determinación debe incluir un Factor de Seguridad (FS) para tener en cuenta todas las incertidumbres de la vida real.

La fuerza de amarre necesaria se calcula como el producto de la fuerza máxima que puede aflojar la pieza, F dislodge, y el factor de seguridad.

El cálculo de la F de desprendimiento debe hacerse en función del proceso industrial concreto. En el caso de una operación de fresado, se trata del mayor componente de la fuerza de corte que es perpendicular a la dirección de la mordaza. En el caso de una plantilla de soldadura, se trata de la mayor fuerza producida por la contracción y expansión térmicas. En el caso del moldeo por inyección, sería la fuerza que se opone a la presión de la cavidad que intenta abrir el molde y expulsar el plástico fundido, calculada utilizando el cálculo del área proyectada basado en el área proyectada de la pieza perpendicular a la dirección de sujeción.

El factor de seguridad (FS) es un multiplicador adimensional que se añade a la carga operativa calculada para representar incertidumbres, variaciones de material, tensiones imprevistas y variabilidad del proceso. La elección del SF adecuado es la clave para un funcionamiento estable. En montajes sencillos o trabajos ligeros, un SF de 1,5 a 2,0 puede ser adecuado. Pero en condiciones de gran tensión y vibración, como el mecanizado a alta velocidad o las líneas de producción automatizadas, el SF debe aumentarse, normalmente entre 3,0 y 5,0. Un factor de seguridad aumentado es un amortiguador de ingeniería, de modo que incluso cuando la pinza funciona con su menor eficacia posible (quizás por desgaste o falta de lubricación) la fuerza suministrada sigue estando muy por encima de la fuerza de desprendimiento crítica. Por ejemplo, cuando la fuerza de desprendimiento calculada es de 600 N en una operación de soldadura, y elegimos un SF de 3,0 debido al impredecible alabeo térmico, la fuerza de sujeción mínima real necesaria es de 600 N x 3,0 = 1800 N.

Cálculo de la fuerza de sujeción real: Pérdidas de eficacia

Para trasladar la fuerza ideal teórica F pinza, real a un valor práctico, necesitamos introducir el término Eficiencia Mecánica(η). Este factor de eficiencia es una suma de todas las pérdidas de energía causadas por la fricción, la flexión de los componentes y el juego del varillaje.

La fuerza de sujeción real (F sujeción, F real) se obtiene multiplicando la fuerza ideal por la eficiencia mecánica(η).

La eficiencia ( η ) suele representarse como una fracción ( 0,75 ). En el caso de abrazaderas de palanca industriales normales y bien lubricadas, la eficiencia mecánica(η) se sitúa entre 0,60 y 0,85 Los ingenieros deben utilizar siempre el factor de eficiencia validado más bajo que haya proporcionado un fabricante acreditado o, en su defecto, en los cálculos preliminares puede utilizarse una estimación conservadora como η= 0,65.

La estructura geométrica también influye en la fuerza de sujeción efectiva. Por ejemplo, en una pinza de cantos, la posición del punto de sujeción en relación con el punto de pivote del brazo de sujeción y la base modifica drásticamente la cantidad de fuerza aplicada a la pieza. La fuerza de sujeción efectiva disminuye a medida que el punto de sujeción se aleja de la parte delantera de la base de la pinza hacia el extremo del brazo de la pinza o el extremo de la barra. Esto pone de relieve la importancia de utilizar la longitud adecuada del brazo de sujeción estándar o, en los casos en que se utilice una configuración especial, considerar un punto de sujeción intermedio. Las características esenciales de la pinza suelen dictar dónde se genera la fuerza máxima.

La fuerza real de su pinza neumática Cómo calcularla

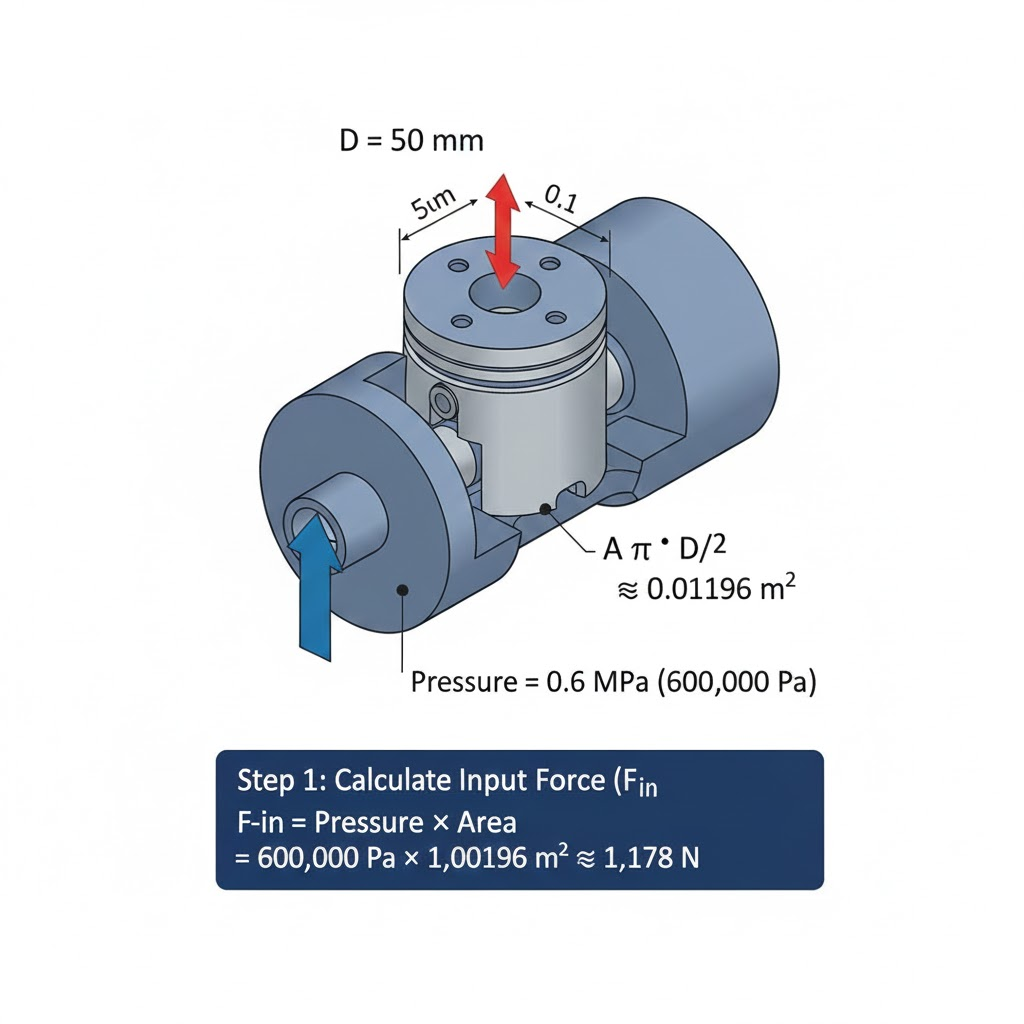

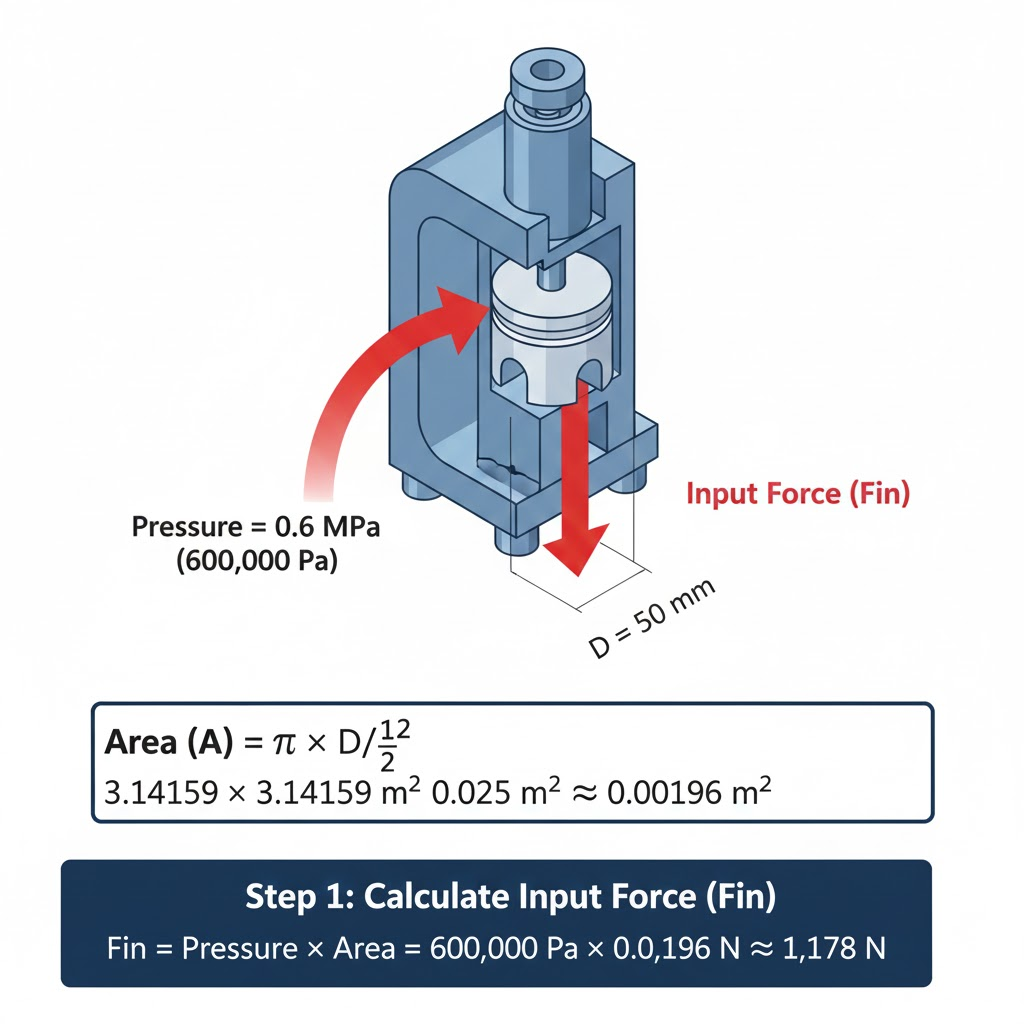

Ilustraremos todo el proceso de una pinza neumática de palanca accionada por aire que es más consistente que el funcionamiento manual.

Parámetros del escenario:

1. Objetivo: Una pieza de montaje pesada con la mayor fuerza de desprendimiento de 2.000 N.

2. Factor de seguridad (SF): Seleccionamos SF = 3,5 debido a las elevadas posibilidades de repetición y desgaste.

3. Fuerza real (F requerida): 2.000 N 3,5 = 7.000 N.

4. Modelo de abrazadera elegido (datos del fabricante):

- Diámetro del pistón del cilindro: 50 mm.

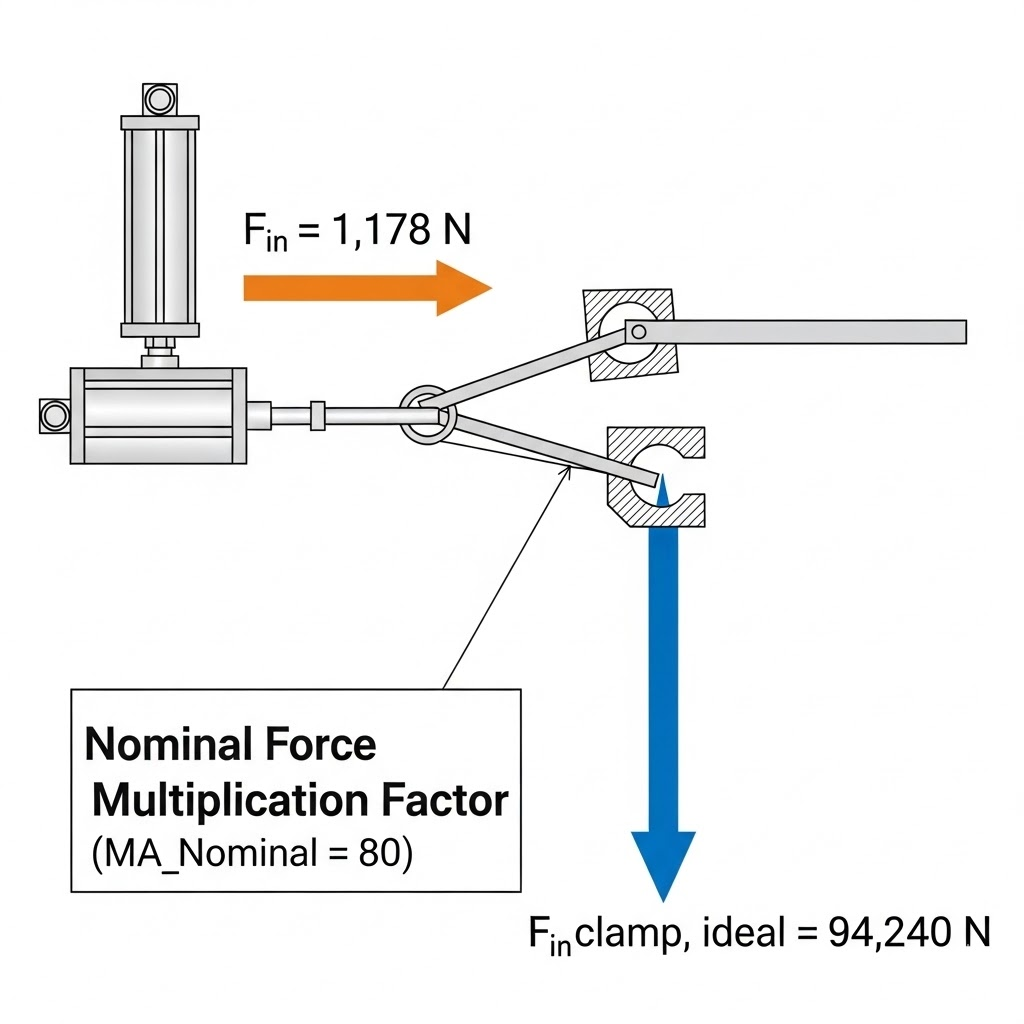

- Factor de multiplicación de la fuerza nominal (MA Nominal): 80.

- Presión máxima del aire: 0,6 MPa (600.000 Pa).

- Eficiencia mínima probada (η min): 0,75 (con un fabricante de alta calidad como Kunlong).

Paso 1: Determinar la Fuerza de Entrada (F in ) del cilindro de aire.

Paso 2: Determinar la fuerza de sujeción máxima teórica (ideal) (F abrazadera, ideal).

Paso 3: Calcular la fuerza de sujeción real (F abrazadera, real) utilizando la eficacia validada (η).

Conclusión: La fuerza real ejercida es de 70.680 N. Esta abrazadera ofrece un cómodo margen de seguridad, ya que la Fuerza Real Requerida era de 7.000 N. Sin embargo, si la fuerza necesaria fuera de 75.000 N, esta abrazadera no sería suficiente, lo que demuestra la necesidad de este cálculo ajustado a la eficacia. Esto se hace para asegurarse de que la abrazadera seleccionada no sólo tiene una clasificación estructural, sino que también es funcional para cumplir los requisitos de la aplicación.

La influencia de las tolerancias de fabricación en la precisión de la fuerza

La variabilidad de la fuerza de apriete no sólo es resultado del desgaste dinámico y la fricción, sino también de las tolerancias de fabricación originales de los componentes. La calidad de fabricación es un filtro para la fiabilidad final del rendimiento.

El ajuste de los pasadores de pivote y los orificios de los eslabones es fundamental para la integridad de la articulación de palanca. Cuando la tolerancia del diámetro del pasador o del orificio es demasiado floja (holgura excesiva), se añade demasiado juego radial. La holgura disminuye directamente la rigidez del varillaje, permitiendo una mayor flexión y eliminando la capacidad del mecanismo para alcanzar el bloqueo por sobrecentro deseado, reduciendo así en gran medida la fuerza final. Por otra parte, las tolerancias demasiado ajustadas aumentan la fricción. Por tanto, la fabricación de calidad consiste en obtener un ajuste ideal que reduzca la holgura y la fricción.

Además, la fórmula de la fuerza de apriete depende totalmente de las longitudes precisas de los brazos de palanca. Incluso un pequeño error (por ejemplo, en la longitud de un eslabón, especialmente de los que están cerca del husillo) en la longitud de un eslabón puede tener un efecto radical en el multiplicador geométrico, dando como resultado una fuerza final desconocida entre una pinza y la siguiente. Los fabricantes más conocidos emplean sistemas de precisión como el mecanizado CNC para mantener las dimensiones de los eslabones con tolerancias muy estrechas, de modo que el factor multiplicador de fuerza siga siendo el mismo en todas las unidades fabricadas. Para dar a los clientes la mayor garantía de esta consistencia, Kunlong complementa esta consistencia con un protocolo de pruebas especializado y estricto que tiene por objeto probar y garantizar el rendimiento real de la fuerza de sujeción.

Método Kunlong: Garantizar la fiabilidad de la fuerza de sujeción mediante pruebas estrictas

.webp)

Nuestro método Kunlong es nuestra garantía de que la precisión es directamente proporcional a un rendimiento de sujeción predecible y a largo plazo. Nos preocupa la fiabilidad, y partimos de un grupo muy experimentado de 30 ingenieros, que dirigen diseños que son intrínsecamente robustos.

Los competidores tienen dificultades para hacer frente a la inevitable pérdida de fuerza debida a la holgura de los pasadores y a las variaciones de longitud de los eslabones que forman parte del proceso de fabricación, pero Kunlong va más allá. Garantizamos una consistencia física sin igual imponiendo un control sobre los márgenes de error de fabricación hasta un extremo de 0,0005 mm. Esta cuidadosa precisión elimina la variabilidad geométrica y de fricción que destruye la exactitud de las fuerzas de sujeción.

Para garantizar la estabilidad a largo plazo que exigen los expertos en MRO, nuestras abrazaderas se someten a pruebas exhaustivas: una garantía de más de 20.000 ciclos. Las pruebas internas y de terceros (SGS, RoHS) garantizan la conformidad medioambiental, y más de 1.000 horas de pruebas de niebla salina aseguran la integridad de los materiales. Esta garantía de calidad estratificada nos permite convertir los cálculos de fuerza estimados en un activo de trabajo validado y medible.

Conclusión

La pinza basculante es una obra maestra en la amplificación de fuerzas, basada en la bella simplicidad del acoplamiento de cuatro barras. Pero sólo puede ser eficaz en cualquier aplicación industrial cuando se comprende claramente su física. El camino entre la fuerza ideal teórica y la fuerza real suministrada se caracteriza por las realidades de la fricción, la deformación del material y las tolerancias de fabricación.

Los ingenieros deben seguir el principio de que el único número que cuenta es el número de pinza F, real. Con la ayuda de un factor de seguridad estricto, una eficiencia mecánica conservadora(η)o, más preferiblemente, los factores de eficiencia que han sido probados por el fabricante (como los obtenidos utilizando el Método Kunlong), se puede garantizar la precisión y la seguridad de la pieza de trabajo. Un método riguroso de cálculo de la fuerza convierte la humilde abrazadera de palanca en un dispositivo de sujeción en una parte seria y medible del control del proceso.

Faq

P: ¿Cuál es la forma de calcular la fuerza sin presión?

A: La fuerza puede determinarse sin presión mediante la relación entre masa y aceleración (F = ma), o estudiando el par/brazo de palanca en sistemas mecánicos, o midiendo la deflexión de un muelle o célula de carga conocidos.

P: ¿Cómo se calcula la fuerza de apriete de los frenos?

A: La fuerza de frenado se determina multiplicando la presión del conducto hidráulico por la superficie efectiva total de los pistones de la pinza:

Fuerza = Presión x Área del pistón.

P: ¿Cuál es la fuerza de la pinza?

A: La fuerza real es la Fuerza de Sujeción (o fuerza de trabajo), la fuerza con la que se puede actuar sobre la pieza; suele ser inferior a la Capacidad de Sujeción indicada por el fabricante, debido al rozamiento y a las pérdidas de eficacia mecánica.