Introducción

En el contexto de la fabricación contemporánea, la diferencia entre un prototipo y un producto comercialmente viable no suele ser la máquina, sino el utillaje que la hace posible. Aunque las máquinas de control numérico por ordenador (CNC) y los brazos robóticos son el músculo de los procesos de producción, las plantillas y los utillajes son la estructura esquelética, que aporta la rigidez, la orientación correcta y la repetibilidad necesarias para ser de alta calidad a escala.

Para el ingeniero de fabricación o el director de operaciones, el diseño de estas herramientas esenciales es un ejercicio de optimización económica tanto como de ingeniería mecánica. Un diseño eficaz de una fijación no es sólo aquel que sujeta una pieza, sino que equilibra los costes variables del volumen de producción. Convierte las necesidades de mano de obra cualificada en operaciones de mecanizado normalizadas y minimiza la probabilidad estadística de error. Este manual profundiza en la mecánica estricta del diseño de plantillas y útiles, empezando por los conceptos básicos y siguiendo por el razonamiento económico que subyace a su existencia, y por qué la calidad de cada pieza de ferretería, como las abrazaderas basculantes o los pasadores de posicionamiento, determina el ROI final de la línea del proceso de fabricación.

.webp)

¿Qué son las plantillas?

Los términos plantilla y utillaje se utilizan indistintamente para los no iniciados. En la taxonomía de la fabricación, sin embargo, tienen diferencias clave en sus papeles funcionales, que están determinados por su posición en relación con la herramienta de corte y la pieza de trabajo.

Una plantilla es una herramienta que cumple dos funciones a la vez: fija la pieza en su sitio y, lo que es más importante, dirige la herramienta de corte. El principal objetivo de una plantilla es crear una relación de precisión entre la herramienta y las piezas específicas sin que el operario tenga que medir o colocar manualmente la fresa. Una de las más famosas es la plantilla de taladrado, en la que una herramienta templada guía la broca hasta la cota requerida. Las plantillas se suelen emplear en operaciones de mecanizado manual en las que la propia máquina no tiene capacidad de posicionamiento preciso, ya que la herramienta de mecanizado está controlada por la máquina.

Por el contrario, una fijación tiene una única finalidad: posicionar y sujetar la pieza en relación con el eje de la máquina. Una fijación no dirige la herramienta como lo hace una plantilla. Más bien, utiliza la herramienta de mecanizado (por ejemplo, una fresadora CNC) para gestionar la trayectoria de posicionamiento. La tarea del dispositivo de fijación es asegurarse de que la pieza se encuentre siempre en las mismas coordenadas (X, Y, Z). El proceso de fabricación automatizado moderno se basa en dispositivos de fijación: la máquina aporta la precisión y las placas de fijación la estabilidad de la pieza.

Componentes y herrajes necesarios para construir plantillas y utillajes

La eficacia de cualquier sistema de utillaje depende de la integridad de las piezas que lo componen. Una cadena es tan fuerte como su eslabón más débil, y lo mismo ocurre con un utillaje y sus elementos de sujeción y fijación.

.webp)

- Localizadores (clavijas, topes y almohadillas): Determine las líneas de referencia y los puntos de referencia físicos en los que se apoya la pieza. Son esenciales en sistemas de alta repetibilidad, donde puede utilizar la regla 3-2-1, en la que cada pieza, de la primera a la milésima, se mecaniza en el mismo lugar.

- Abrazaderas: Son los agentes activos de fuerza, de los que las abrazaderas de palanca son especialmente comunes por su rapidez y gran fuerza de sujeción. Son esenciales en procesos de carga y descarga de gran volumen (como la soldadura o las cadenas de montaje), en los que el tiempo empleado en el lento apriete manual puede sustituirse por un bloqueo mecánico inmediato que ahorra mucho tiempo.

- T-Slots: Se trata de ranuras modulares que suelen incorporarse a la placa base o a la mesa de la máquina para permitir una rápida reconfiguración. Son las más adecuadas para la producción de alta mezcla y bajo volumen, ya que permiten a los operarios admitir piezas de distintos tamaños o modificaciones de diseño sin el gasto y el tiempo que supone construir una base de utillajes completamente nueva.

- Bolas de herramientas: Se trata de bolas rectificadas de precisión que se utilizan como punto de referencia espacial fijo (X, Y, Z) para la máquina. Son necesarias en el mecanizado de 5 ejes y en la inspección con MMC, donde la máquina puede marcar inmediatamente la posición precisa de la fijación con respecto al husillo o la sonda.

- Soportes: Por ejemplo, los tornillos de sujeción o los pasadores elásticos garantizan que la pieza no se deforme ni vibre bajo las fuerzas de mecanizado. Se utilizan sobre todo en el mecanizado de componentes de paredes finas para evitar vibraciones o para dar un soporte sólido a las superficies irregulares y desiguales de piezas de fundición y forja.

- Bujes: Son manguitos de acero endurecido que se utilizan para dirigir las brocas y escariadores en funcionamiento. Son esenciales en el taladrado manual para proporcionar rectitud y se emplean habitualmente para evitar el desgaste de los materiales más blandos de las fijaciones, como el aluminio o los plásticos impresos en 3D, durante ciclos repetidos.

¿Por qué invertir en utillaje? Las principales ventajas de las plantillas y los utillajes

La decisión de adoptar un utillaje específico es una inversión en la capacidad del proceso. Aunque la inversión inicial puede ser elevada, los beneficios en las operaciones se materializan en cinco medidas:

- Mejora de la productividad: Las plantillas y los dispositivos de fijación eliminan el marcado manual, la medición y el posicionamiento provisional de las piezas. El proceso de carga y descarga se simplifica, el tiempo de actividad de la máquina se maximiza y el rendimiento diario aumenta linealmente.

- Precisión (intercambiabilidad y repetibilidad): Las herramientas proporcionan un marco de referencia fijo. Esto garantiza que la pieza número 10.000 sea geométricamente igual a la primera. Esta es la repetibilidad que constituye la base del montaje en serie, en el que las piezas pueden ser intercambiables sin necesidad de ajustarlas a medida.

- Reducción de costes: La necesidad de contar con operarios altamente cualificados se reduce, ya que el requisito de la herramienta es tener la destreza incorporada. Un operario con menos experiencia puede mecanizar una pieza compleja siempre que la pieza no se cargue incorrectamente mediante el uso de un útil. Además, el bajo índice de piezas desechadas reduce directamente los costes de material.

- Tiempo de preparación reducido (SMED): En la producción de gran mezcla y bajo volumen, el tiempo perdido en el cambio entre trabajos supone una pérdida de ingresos. Los útiles de cambio rápido y las herramientas modulares pueden reducir en gran medida este tiempo de inactividad, lo que permite reducir el tamaño de los lotes.

- Mayor seguridad: Una fijación bien diseñada mantiene la pieza en su sitio y, por lo general, expulsa las virutas del operario. El peligro de accidentes laborales se reduce considerablemente al eliminar la necesidad de que el operario sujete o estabilice manualmente las piezas cerca de las fresas en movimiento.

Tipos de plantillas y dispositivos

Clasificación de las plantillas

Las plantillas se crean principalmente para dirigir la herramienta de corte (como un taladro o un escariador) y sujetar la pieza en su sitio. Suelen clasificarse según su estructura y modo de carga.

| Tipo | Función principal | Función principal |

| Plantilla Jig | Placa simple colocada directamente sobre la pieza. | Marcar o taladrar agujeros sencillos; bajo coste para placas grandes. |

| Plantilla de placas | Plantilla rígida con mecanismos de sujeción. | Perforación precisa de patrones de orificios; mayor estabilidad para piezas medianas. |

| Plantilla de canal | Estructura en forma de U, situada en tres lados. | Soportar y ubicar piezas alargadas o delgadas; simples y rígidas. |

| Box Jig (plantilla cerrada) | Encierra completamente la pieza; acceso por varias caras. | Operaciones complejas en varias caras en una sola configuración; alta precisión. |

| Leaf Jig (Plantilla articulada) | Dispone de una placa/hoja abatible para un acceso rápido. | Carga y descarga rápidas; alta eficiencia de producción. |

| Plantilla de indexación | Incluye un mecanismo de indexación. | Operaciones que requieren un espaciado angular preciso en una única configuración. |

Clasificación de las instalaciones

La función principal de las fijaciones es sujetar, apoyar y posicionar la pieza en una máquina herramienta o durante el montaje, pero no guiar la herramienta de corte (la trayectoria de la herramienta la controla la propia máquina). Se suelen clasificar en función de la máquina o la operación que soportan.

| Tipo | Función principal | Función principal |

| Dispositivo de fresado | Sujeta las piezas con seguridad, resistiendo grandes fuerzas de corte. | Mecanizado en fresadoras; garantizar la estabilidad bajo cargas pesadas. |

| Dispositivo de torneado | Se monta directamente en el husillo del torno. | Sujeción de formas asimétricas o irregulares para operaciones de torneado. |

| Accesorio de rectificado | Sujeción estable y de alta precisión. | Garantiza que las piezas permanezcan estables y precisas durante el rectificado delicado. |

| Dispositivo de soldadura | Mantiene los componentes alineados, resiste la distorsión por calor. | Posicionamiento y apoyo precisos durante el proceso de soldadura. |

| Fijación de montaje | Fija la posición de los componentes durante la unión. | Soporte de posicionamiento para montaje, fijación o adhesión. |

| Dispositivo de inspección | Posicionamiento de alta precisión para la medición. | Control de calidad; garantizar la repetibilidad y precisión de las mediciones. |

| Accesorio de indexación | Permite la rotación angular precisa de la pieza. | Permite el mecanizado o la inspección de varias superficies en una sola máquina. |

6 principios para un diseño eficaz de plantillas y útiles

El diseño de una plantilla o un útil tiene que ver con la repetibilidad, la precisión y la eficacia al menor coste posible. Para ello, todo diseño acertado debe seguir seis principios básicos de ingeniería.

Utilice el principio 3-2-1 para asegurar la ubicación de las piezas

La localización cinemática se basa en el principio 3-2-1. Para colocar correctamente una pieza en un espacio tridimensional, es necesario limitar sus 12 grados de libertad (movimientos lineales y de rotación). El principio es bastante sencillo pero inflexible: tres puntos para definir el plano principal (limitando el movimiento a lo largo del eje Z y la rotación a lo largo de los ejes X/Y), dos puntos para definir un borde lateral (limitando el movimiento a lo largo del eje Y y la rotación a lo largo del eje Z) y un punto como tope final. Si no se sigue este orden, se obtendrá una pieza inestable (insuficientemente limitada) o una pieza que se balanceará (excesivamente limitada) y producirá un mecanizado inconsistente.

Abrazadera para evitar la deformación de la pieza

La sujeción también se confunde con la localización, que se utilizan con fines distintos. Mientras que los localizadores fijan la posición, las mordazas se limitan a fijarla en relación con las fuerzas de corte. La regla de oro es no sujetar nunca en el lado opuesto o por encima de un punto de apoyo fijo. No sujete a través de un hueco sin apoyo. Al hacerlo, la pieza se convierte en una viga y se dobla bajo presión. Después de soltar la abrazadera, el material se retrae, dejando una pieza fuera de tolerancia. Las abrazaderas de palanca son mejores que las abrazaderas de tornillo cuando se trata de grandes volúmenes de producción porque ofrecen una presión preestablecida constante, independiente de la fuerza del operario.

Seguridad e integración Poka-Yoke (a prueba de errores)

Un buen diseño de una fijación tiene en cuenta el Factor Humano. Cuando una pieza puede cargarse mal, tarde o temprano lo hará. Aquí es donde entra en juego el Poka-Yoke (a prueba de errores): hacer que el diseño del útil sea tal que la pieza sólo pueda insertarse en la orientación correcta. Además del control de calidad, la seguridad es de suma importancia. El diseño debe ser tal que elimine los puntos de pellizco, cubra los bordes afilados y que las virutas de metal (virutas) puedan retirarse fácilmente sin que el operario tenga que meter la mano en zonas peligrosas.

Ergonomía: Eficiencia del operario y diseño confortable

El tiempo de ciclo es un resultado directo de la ergonomía. Cuando la carga de una pieza implica movimientos incómodos de la muñeca o una fuerza excesiva, se establece la fatiga del operario, lo que reduce el ritmo de producción y las tasas de error. Diseñe según la Zona Dorada de movimiento. Asegúrese de que hay suficiente espacio libre alrededor de las manos (incluso con guantes), y asegúrese de que los herrajes utilizados son de acción rápida y pueden manejarse con una sola mano. Una reducción de 5 segundos en el tiempo por ciclo en una tirada de 100.000 piezas ahorra casi 140 horas de trabajo: pura ganancia ahorrada por el mero hecho de pensar en la comodidad del operario.

Elección del material: resistencia, peso y coste

La selección del material adecuado es un ejercicio de equilibrio estratégico en términos de durabilidad (resistencia al desgaste) y estabilidad frente al peso y el coste. No todas las piezas requieren un costoso acero para herramientas, ni todas las superficies de fijación deben ser de aluminio blando.

La selección del material adecuado para una fijación determinada depende de la resistencia, el peso y el coste, como se ilustra en este resumen comparativo.

| Material | Mejor aplicación | ¿Por qué elegirlo? |

| Acero templado para herramientas | Localizadores, casquillos, soportes | Máxima durabilidad. Esencial para puntos de contacto que soportan fricción repetitiva. |

| Acero dulce | Cuerpos estructurales, bases | Resistencia rentable. Barato y resistente, pero requiere revestimiento para evitar la oxidación. |

| Aluminio (6061) | Placas grandes, piezas móviles | Eficacia ligera. Ideal para reducir la fatiga del operario y la carga de la máquina, aunque se abolla con facilidad. |

| Hierro fundido | Bases de fresado pesadas | Amortiguación de vibraciones. Proporciona una estabilidad superior para el mecanizado pesado, pero es pesado y quebradizo. |

| Sintético/Nylon | Superficies de sujeción | No raya. Perfecto para sujetar piezas acabadas delicadas sin rayarlas. |

Sugerencia: Adopta un método mixto. Añade una base de aluminio para reducir el peso y casquillos de acero endurecido para proporcionar precisión y herrajes de acero inoxidable KUNLONG para resistir la corrosión.

Justificar los costes de diseño maximizando el retorno de la inversión en herramientas

Los ingenieros tienen que explicar la complejidad antes de finalizar un diseño. La complejidad de la plantilla debe ser igual al volumen de producción. Los kits modulares sencillos o los tornillos de banco estándar son adecuados cuando el volumen de la tirada es bajo. En la producción de gran volumen, se debe invertir en útiles especiales a medida para minimizar el tiempo de ciclo. La mejor solución para mejorar el retorno de la inversión es adoptar piezas industriales estándar (como asas y abrazaderas) en lugar de crear piezas únicas. Esto reduce considerablemente el coste inicial de construcción y el mantenimiento futuro es más rápido y menos costoso.

Guía práctica: El proceso de diseño de plantillas y utillajes

El arte de diseñar herramientas eficaces no es un arte abstracto, sino un proceso metódico de gestión de restricciones. Se trata de un flujo de trabajo estructurado para asegurarse de que un modelo CAD es preciso, seguro y duradero para transformarlo en una herramienta de producción operativa.

Paso 1: Análisis previo al diseño y definición de requisitos

El proceso de diseño no comienza con el dibujo, sino con un profundo cuestionamiento de la impresión de la pieza y del entorno de mecanizado. En primer lugar, defina su estrategia de puntos de referencia. Cuando se dispone de una pieza en bruto, es necesario establecer tres puntos de referencia distintos en la superficie en bruto que sirvan como punto de referencia principal. En el caso de piezas premecanizadas, debe elegirse la superficie plana más grande para que sea estable.

A continuación, especifique su Asignación de tolerancia. Una de las directrices más populares es la llamada Regla 30-50%, que establece que la tolerancia natural de su útil debe ser mucho menor que la pieza que está fabricando, es decir, no debe consumir más del 30-50% del error permitido de la pieza acabada. Por último, compruebe la envolvente de la máquina. Compruebe el recorrido del eje Z y la capacidad de carga de la mesa; un utillaje demasiado alto puede ser literalmente incapaz de pasar por el cambiador automático de herramientas (ATC), haciendo necesario un rediseño completo.

Paso 2: Estructura del núcleo y orientación de la pieza

Una vez establecidos los requisitos, establezca la posición de la pieza en el espacio 3D. El objetivo principal aquí es la Gestión de Fuerzas. La pieza debe colocarse siempre de forma que las principales fuerzas de corte actúen sobre el cuerpo fijo y rígido de la fijación, no contra las abrazaderas. Las abrazaderas están hechas para mantener la pieza en su sitio, no para luchar con todo el cizallamiento de una fresadora frontal.

En el caso del propio cuerpo de la fijación, la elección del material es importante. En series de producción de gran volumen, debería especificarse hierro fundido o acero con reducción de tensiones debido a su mejor amortiguación de vibraciones y resistencia al desgaste. Sin embargo, cuando se trata de grandes utillajes que deben cargarse manualmente o cambiarse con regularidad, el aluminio 6061 suele ser una opción superior para minimizar la fatiga del operario.

Paso 3: Elección de los componentes de fijación y sujeción

Este es el punto en el que la geometría teórica choca con la realidad física. Para evitar atascos o que una pieza se atasque debido a pequeñas diferencias en el espaciado de los orificios, utilice la estrategia del pasador de diamante. Puede utilizar un pasador redondo para posicionar su posición X/Y y un pasador de diamante (en relieve) para posicionar su rotación.

A la hora de elegir abrazaderas, deje de lado las conjeturas. Calcule las fuerzas de corte y multiplíquelas por un factor de seguridad de 2x a 3x para obtener la fuerza de sujeción necesaria. Seleccione la configuración de herrajes que se adapte a la operación: Las abrazaderas verticales de palanca se utilizan en operaciones de taladrado en las que el brazo debe despejar completamente la zona de carga, y las abrazaderas de borde se utilizan en operaciones de fresado frontal en las que debe despejarse toda la superficie superior de la pieza.

Paso 4: Optimización del diseño: Seguridad, ergonomía y costes

No debe ser una fijación funcional, sino una fijación lista para la producción. La acumulación de virutas es el mayor adversario de la precisión. Utilice la regla del relieve: nunca haga superficies enrasadas en las que puedan acumularse virutas. En su lugar, aplique almohadillas localizadoras elevadas (salientes) para formar un espacio libre bajo la pieza y diseñe canales en ángulo para permitir que el refrigerante limpie de forma natural las virutas de los puntos de referencia.

Además, suponga que el operario se distraerá en algún momento. Incluya características Poka-Yoke (a prueba de errores), como un simple pasador o bloque de interferencia, para que sea físicamente imposible cargar la pieza al revés o al revés. Por último, diseño de mantenimiento. No mecanice superficies de referencia de alto desgaste en el cuerpo del útil. En su lugar, pueden utilizarse almohadillas de desgaste o insertos de acero endurecido. Una vez que las tolerancias se han desviado, la sustitución de una plaquita $10 es mucho menos costosa que el raspado de una base $5.000 de un útil.

Paso 5: Comprobación final y entrega de la fabricación

Debe realizarse una auditoría virtual del diseño antes de cortar el metal. Cargue el modelo de fijación en su entorno CAM para realizar una simulación cinemática. Lo más importante es asegurarse de que no interfiere el diámetro del portaherramientas, no solo la herramienta de corte; las herramientas cortas pueden provocar fácilmente que la nariz del husillo choque contra las mordazas altas.

Compruebe también la ergonomía del diseño. En caso de que el peso del útil supere los 15 kg, las normas de seguridad exigen que incorpore anillas de elevación roscadas o ranuras de elevación para evitar lesiones. Por último, marque determinados puntos de referencia de control de calidad en el dibujo: la posición de una bola de utillaje o un taladro concreto. De este modo, el departamento de Control de Calidad podrá confirmar la precisión de la fijación con respecto al origen de la máquina antes de iniciar la primera tirada de producción.

La economía del utillaje: ROI y Break-Even Break-even

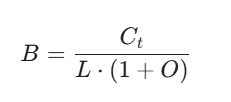

Para ser racional, una empresa debe determinar el punto de equilibrio en el que el ahorro del utillaje será mayor que el coste. La ecuación económica simple del utillaje puede expresarse así:

Dónde:

B= Número de unidades de equilibrio.

C t = Coste total del diseño, los materiales y la construcción de la luminaria.

L = Ahorro de mano de obra/unidad (Tiempo ahorrado x Tasa de mano de obra).

O = Tasa de gastos generales sobre la mano de obra.

Cuando el pedido de producción es superior a B, la herramienta es un activo rentable. En caso contrario, hay que emplear técnicas de sujeción menos complicadas. Además, hay que tener en cuenta el Coste de Calidad. Cuando una pieza de gran valor no puede ser rascada a 2% por un útil, el ROI se consigue mucho antes que sólo con el ahorro de mano de obra.

Aplicaciones industriales: Del mecanizado CNC al montaje

La utilidad de los dispositivos es transversal a todos los sectores, pero las necesidades varían mucho según el sector.

- Automóvil: Las fijaciones de soldadura de gran volumen requieren altos niveles de durabilidad y resistencia al calor. Suelen utilizar pinzas neumáticas de gran resistencia para sujetar piezas de chasis al soldar con robots.

- Aeroespacial: Debido al gran tamaño de los componentes, es posible realizar un seguimiento por láser de los elementos de montaje de gran tamaño. La rigidez es lo más importante para evitar la deformación de grandes alas o secciones de fuselaje de aluminio.

- Producción de equipos médicos: Se necesita cirugía. Las fijaciones en este caso suelen ser de acero inoxidable o plásticos de calidad médica para evitar la contaminación y deben ser capaces de sujetar geometrías pequeñas y complejas (como implantes) sin dañar la superficie.

- Pruebas medioambientales: Los fabricantes de cámaras ambientales (una industria importante que necesita herrajes potentes) utilizan herrajes para contener productos en hornos o congeladores. En este caso, el herraje y los herrajes de cierre deben ser capaces de sobrevivir a las variaciones de temperatura entre -70C y 260C sin congelarse.

- Electrónica: Las fijaciones en miniatura para soldar o ensamblar deben ser muy precisas y seguras frente a descargas electrostáticas (ESD).

- Maquinaria pesada en general: En el caso de la maquinaria agrícola o de construcción, las fijaciones son enormes y las piezas pueden tener que cargarse con grúas. Se centra en pinzas con cargas pesadas y durabilidad.

.webp)

La importancia de la calidad de los componentes para la precisión a largo plazo

Se fija una promesa de precisión, pero funciona en un entorno violentamente dinámico. Tiene que sobrevivir a los armónicos del mecanizado a alta velocidad, a los refrigerantes corrosivos y a la tensión repetitiva de miles de ciclos. En este caso, la masa de la base de acero no determina la precisión a largo plazo, sino la integridad de sus piezas móviles.

El riesgo más grave para esta precisión es la llamada deriva de tolerancia. Las abrazaderas de palanca y los cierres genéricos pueden funcionar en la configuración, pero no siempre tienen el rigor metalúrgico necesario para ser estables. Con el tiempo, los remaches blandos y los muelles de mala calidad añaden histéresis mecánica: pequeñas holguras internas que permiten que la pieza vibre o se mueva bajo carga. En las industrias sometidas a grandes esfuerzos, los acabados superficiales de calidad inferior provocan una rápida corrosión y agarrotamiento, convirtiendo una herramienta fina en un lastre.

El coste de un hardware inferior es un coste oculto para su producción, en forma de piezas desechadas y tiempo de inactividad en la recalibración. Para inocular en su proceso esta degradación, los criterios de selección del hardware deben cambiar para basarse no en la mera disponibilidad, sino en una resistencia demostrada. Necesita elementos respaldados por estrictas pruebas de ciclo de vida y certificación de materiales, que es exactamente la calidad de ingeniería que caracteriza el ecosistema de productos de KUNLONG.

Lleve su diseño de utillaje al siguiente nivel con KUNLONG Industrial Hardware

Para garantizar el ROI que ha determinado durante su fase de diseño, el herraje que elija debe ser una herramienta de precisión, en lugar de un consumible genérico. KUNLONG lo soluciona implementando una tolerancia de error de 0,0005 mm en las piezas importantes, para que su útil sea tan preciso como pueda serlo su máquina CNC.

Sabemos que el tiempo de inactividad mata los beneficios. Por eso, cada lote se somete a una rigurosa inspección de 15 puntos para garantizar la calidad al 100%. Nuestras piezas están diseñadas para durar más de 20.000 ciclos de trabajo y soportar 1.000 horas de pruebas de niebla salina, lo que proporciona una gran durabilidad frente a los refrigerantes agresivos que tienden a corroer las piezas convencionales.

El equipo de 30 ingenieros de I+D que custodian este estándar tiene una media de 10 años de experiencia en diseño estructural industrial. KUNLONG cuenta con certificaciones completas de materiales SGS y RoHS, que proporcionan no solo hardware, sino también la confianza de ingeniería necesaria para fabricar productos de alta precisión.

El futuro de la tecnología de plantillas y utillajes

El futuro del utillaje es dinámico. Nos dirigimos hacia utillajes inteligentes, que cuentan con sensores IoT que miden la presión de sujeción en tiempo real e informan al controlador de la máquina cuando una pieza está suelta. Además, la fabricación aditiva (impresión 3D) está transformando la fase de construcción del proceso de diseño, permitiendo formas complejas y conformadas de utillajes que antes no podían mecanizarse. Pero a pesar de que los cuerpos de estos dispositivos son polímeros impresos, siempre existe el requisito de que los cierres, bisagras y abrazaderas tengan una interfaz metálica resistente.

Conclusión

Aprender a diseñar plantillas y utillajes no es desarrollar equipos complicados; es desarrollar certidumbre. Se trata de poner orden en las fuerzas anárquicas de la producción. Los ingenieros pueden cambiar sus líneas de producción siguiendo los principios de ubicación, utilizando las fuerzas de sujeción adecuadas y determinando la justificación económica de cada elemento.

Por último, su objetivo es la eficacia. Y la eficacia necesita asociados de confianza. Es la calidad de su utillaje lo que determina la estabilidad de su proceso, tanto si mecaniza un simple soporte como si ensambla un complejo componente aeroespacial. Invierta en diseño, invierta en un buen utillaje y la amortización de la inversión será matemáticamente inevitable.