Introducción

La elección de un acoplamiento de ejes no es una comodidad; es una elección básica en la transmisión mecánica de potencia que determina el equilibrio entre la eficacia de la transmisión de potencia y la vida útil del sistema. El acoplamiento es la espina dorsal crucial en el diseño de una cadena cinemática, que une la fuerza motriz a la carga funcional en diversas aplicaciones industriales. Esta decisión se controla mediante una evaluación estricta de las limitaciones mecánicas, como las demandas de par, las velocidades de rotación y el hecho inevitable de la desalineación de los ejes.

La elección correcta de un acoplamiento rígido o de un tipo de acoplamiento flexible no sólo influye en el rendimiento inicial del conjunto, sino también en la vida a fatiga de rodamientos, juntas y ejes a largo plazo. Este artículo ofrece un marco de análisis que puede guiar a los ingenieros a la hora de negociar estas compensaciones para lograr la máxima fiabilidad del sistema.

Qué es un acoplamiento rígido

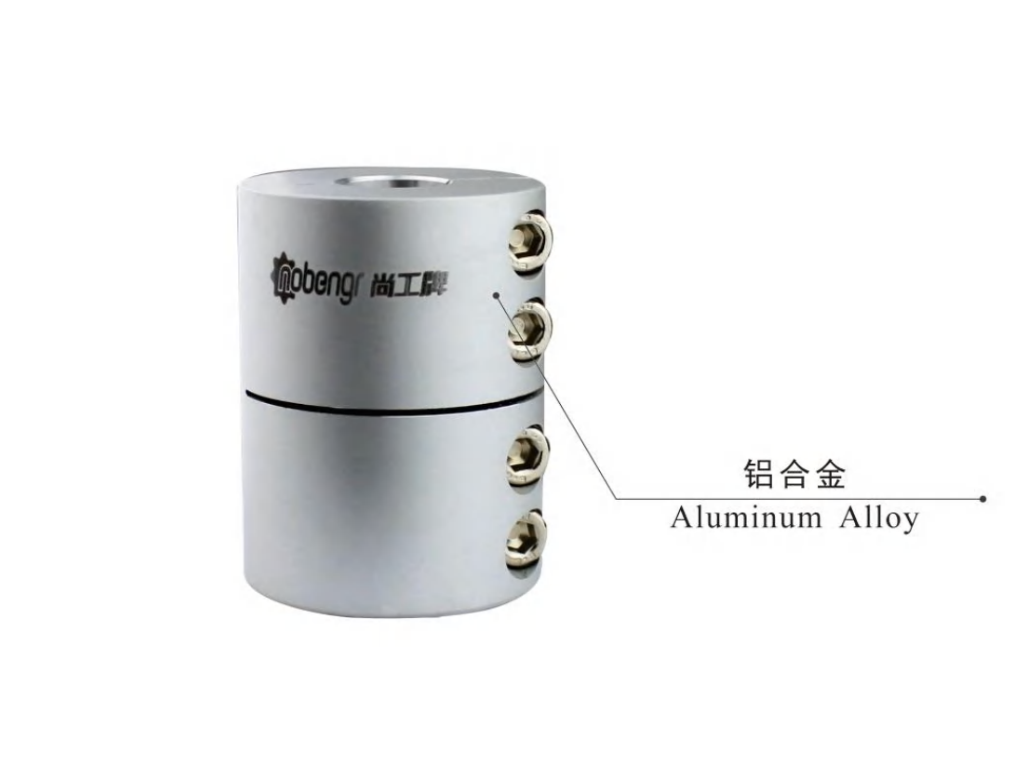

Un acoplamiento rígido, como su nombre indica, es un tipo de conexión destinada a proporcionar una relación fija y sin torsión entre dos ejes. Mecánicamente, considera los ejes conductor y conducido como una unidad continua, lo que los hace adecuados para una amplia gama de aplicaciones. Dado que estos acoplamientos mecánicos carecen de piezas internas que puedan absorber el movimiento, deben estar perfectamente alineados entre los dos ejes conectados para poder utilizarse sin provocar tensiones desastrosas.

Las principales categorías de acoplamientos rígidos son los acoplamientos de manguito, los acoplamientos de abrazadera y los acoplamientos de brida.

- Manguito acoplamiento (o acoplamiento de manguito): el más sencillo es un cilindro hueco con chavetero.

- Acoplamientos tipo abrazadera (split-muff): Tiene la ventaja de ser más sencillo de instalar y ajustar, porque se enrollan alrededor de los ejes y se sujetan con pernos para formar un agarre de alta fricción.

- Brida medio acoplamiento: Se trata de acoplamientos industriales más pesados, formados por dos extremos embridados distintos, que se conectan mediante pernos, para proporcionar una fuerte conexión a las transmisiones de alto par.

La característica distintiva de un acoplamiento rígido es que no puede corregir ningún grado de desalineación. Pero esto es precisamente lo que permite alcanzar la máxima densidad de par y rigidez torsional. En sistemas en los que la sincronización o el movimiento coordinado son de suma importancia, el acoplamiento rígido es la herramienta elegida, ya que elimina la histéresis o el desfase que podrían experimentar las opciones flexibles.

Qué es un acoplamiento elástico

Por el contrario, un tipo de acoplamiento flexible está diseñado para ser un elemento elastomérico de amortiguación mecánica, que está destinado a permitir diferentes niveles de desalineación del eje y seguir siendo capaz de transmitir el par. Reconoce el hecho empírico de que no siempre es posible lograr una alineación perfecta debido a la dilatación térmica, las vibraciones o el asentamiento estructural con el paso del tiempo. Un acoplamiento elástico actúa como válvula de seguridad frente a la tensión mecánica y el sistema puede funcionar en condiciones imperfectas sin fallar.

Los distintos tipos de acoplamientos elásticos se clasifican según el medio por el que realizan este movimiento: por fricción mecánica, flexión metálica o resiliencia elastomérica.

- Acoplamientos elásticos mecánicos: Entre ellos se incluyen el acoplamiento de engranajes, los acoplamientos de cadena y los acoplamientos de cadena de rodillos, que se basan en el deslizamiento de las piezas de acoplamiento para permitir el movimiento. Suelen aplicarse en entornos industriales pesados con un par elevado.

- Acoplamientos elásticos metálicos: Se trata de acoplamientos de disco o fuelle, que aprovechan la naturaleza delgada y flexible de las chapas o tubos metálicos para permitir la desalineación sin componentes móviles, por lo que son adecuados en aplicaciones de alta velocidad y precisión.

- Acoplamientos elastoméricos: Por ejemplo Acoplamiento de mordazas (acoplamiento de araña) o acoplamientos de neumático o acoplamientos de casquillo, implican un componente de caucho o plástico para rellenar el hueco. Son muy útiles para reducir la carga de vibraciones y golpes en equipos sensibles.

La flexibilidad de estos diseños amortigua las partes más costosas del tren motriz, es decir, los rodamientos del motor y las juntas de la caja de cambios, al absorber las cargas parásitas causadas por la desalineación.

Acoplamiento rígido frente a acoplamiento flexible: Comparación de prestaciones

Capacidad de compensación de la desalineación

La diferencia entre estos dos tipos es más evidente cuando se considera la reacción a la desalineación axial, radial (paralela) y angular.

En un sistema de acoplamiento rígido, las fuerzas de reacción se producen por cualquier desviación de un eje común perfectamente recto. La tensión se aplicará directamente a los ejes y los rodamientos, ya que el acoplamiento no se doblará. Una desalineación de unas milésimas de pulgada puede causar calentamiento localizado, vibraciones y fatiga prematura de los rodamientos. Por lo tanto, los acoplamientos rígidos sólo pueden utilizarse en caso de que las superficies de montaje se mecanicen con precisión y la alineación se compruebe con equipos láser.

Por otro lado, los acoplamientos elásticos se construyen con una cierta capacidad de desalineación. Un acoplamiento de disco puede permitir 1 grado de desalineación angular, mientras que un acoplamiento de mordaza puede permitir tanto desalineaciones angulares como pequeñas desalineaciones paralelas mediante la compresión de su araña elastomérica. Esta capacidad de carga garantiza que el sistema de transmisión no deje de funcionar cuando las condiciones ambientales hacen que la maquinaria se mueva ligeramente.

Eficacia y holgura de la transmisión del par

Los baluartes del acoplamiento rígido son la eficacia y la precisión, junto con su elevada capacidad de par. En ausencia de elementos flexibles, no hay "holgura", es decir, juego o pérdida de movimiento entre los ejes de entrada y salida. Esto hace que los acoplamientos rígidos sean esenciales en máquinas CNC, robots médicos y prensas de impresión de alta velocidad, donde la alineación precisa de los ejes es crucial, ya que un mínimo grado de error en la posición del eje puede estropear el producto.

Aunque eficientes, los acoplamientos flexibles tienden a añadir cierta suavidad torsional. Los acoplamientos elastoméricos, sobre todo, pueden enrollarse con cargas de par elevadas. Aunque algunos diseños flexibles de alto rendimiento, como el acoplamiento de fuelle y los acoplamientos de diafragma, se promocionan como de holgura cero, no pueden compararse con la rigidez torsional absoluta de un acoplamiento de abrazadera de acero macizo. En el caso de los ingenieros, la disyuntiva es obvia: o la precisión absoluta de una conexión rígida o la resistencia protectora de una flexible.

Amortiguación de vibraciones y absorción de impactos

Los sistemas mecánicos experimentan con frecuencia cargas de choque, o picos repentinos de par, o vibraciones armónicas debidas al motor o al proceso (una bomba con lodos).

Los acoplamientos rígidos no detienen las vibraciones, sino que las transmiten entre el motor y la carga, y viceversa. Esto puede causar problemas de resonancia que pueden destruir componentes electrónicos delicados o aflojar sujeciones por toda la máquina.

Los acoplamientos elásticos, en particular los basados en elastómeros, como los acoplamientos de mordaza, amortiguan bien las vibraciones. El componente elastomérico (la "araña") es un amortiguador que transforma la energía cinética de las vibraciones en un poco de energía térmica. Este aislamiento es esencial en aplicaciones como compresores de aire acondicionado o accionamientos de motores de combustión interna, donde los impulsos de la fuente de alimentación romperían de otro modo los componentes de la transmisión.

Aplicación estratégica: Cuándo optar por lo rígido y cuándo por lo flexible

La elección del tipo de acoplamiento adecuado depende en gran medida del entorno en el que se va a utilizar la máquina y de los objetivos de la misma.

Cuándo elegir acoplamientos rígidos:

- Posible alineación estricta: En los casos en que el equipo esté montado sobre una placa base pesada, mecanizada con precisión y fabricada en acero al carbono, cuando sea posible la alineación.

- Movimiento sincronizado: En aquellas aplicaciones en las que los ejes conductor y conducido deben estar en fase precisa (por ejemplo, ejes de sincronización).

- Alta Par de apriete en sobres pequeños: Los acoplamientos rígidos tienen la mayor capacidad de par en su tamaño.

- Requisitos de soporte: A veces se emplea una conexión rígida para permitir que un eje soporte el peso del otro (en aplicaciones de bombas verticales).

Cuándo elegir acoplamientos elásticos:

- Desajuste inherente: Cuando la máquina está fijada a una estructura propensa a vibraciones, dilataciones térmicas o movimientos en diversas aplicaciones industriales.

- Protección de los rodamientos: En los casos en que el coste de sustitución de los rodamientos del motor sea superior al coste de un acoplamiento más caro.

- Carga de choque: En trituradoras, cintas transportadoras o mezcladoras donde la carga puede agarrarse o clavarse repentinamente.

- Facilidad de Mantenimiento: Es posible mantener una amplia variedad de acoplamientos flexibles (como los diseños de mordaza partida) sin necesidad de reubicar el motor o el equipo accionado.

Acoplamiento rígido frente a flexible: Tabla comparativa rápida

Con el fin de generalizar la información técnica presentada, la tabla siguiente ofrece un análisis comparativo de los parámetros de rendimiento de los dos tipos de acoplamientos. Puede utilizarse como fuente principal de la primera fase de cribado del proceso de diseño.

| Característica | Rígido Acoplamiento | Flexible Acoplamiento |

| Capacidad de desalineación | Cero (Requiere alineación de precisión) | Moderada a alta (angular, paralela, axial) |

| Rigidez torsional | Ninguna (Transmite todas las vibraciones) - Acceso rápido para facilitar la instalación. | Variable (de bajo a moderado) |

| Amortiguación de vibraciones | Ninguna (transmite todas las vibraciones) | Excelente (especialmente los tipos elastoméricos) |

| Carga portante | Alta (tensión significativa si se desalinea) | Baja (el acoplamiento absorbe las fuerzas parásitas) |

| Complejidad | Simple (menos piezas móviles) | Moderado (Múltiples componentes/insertos) |

| Mantenimiento | Bajo (comprobaciones periódicas del par de apriete de los tornillos) | Variable (Inspección de elementos de desgaste) |

| Coste relativo | $ a $$ | $$ a $$$$ |

| Aplicaciones primarias | Maquinaria CNC, bombas verticales, servosistemas de precisión y conexiones de eje corto. | Transportadores, sistemas HVAC, compresores y accionamientos industriales pesados con cargas de choque. |

Lista completa de selección para ingenieros

Un ingeniero debe medir las siguientes variables antes de tomar una decisión final sobre una especificación de acoplamiento para asegurarse de que el sistema está en equilibrio:

- Requisitos de par: ¿Cuál es el par de funcionamiento y, más concretamente, cuál es el par máximo de arranque?

- Velocidad de rotación (RPM): Los acoplamientos equilibrados son necesarios en aplicaciones de alta velocidad para evitar la vibración centrífuga de alta velocidad.

- Tamaños y tolerancias de los ejes: ¿Los ejes son imperiales o métricos? ¿En qué medida encajan (holgura frente a interferencia)?

- Desalineación prevista: ¿Podrá el equipo de instalación lograr una alineación de 0,001 pulgadas o es más realista 0,020 pulgadas?

- Medio ambiente Factores: ¿Se someterá el acoplamiento a altas temperaturas (que pueden degradar los elastómeros), productos químicos corrosivos o condiciones de lavado?

- Mantenimiento: ¿Cuál es el tiempo de inactividad admisible? ¿Pueden sustituirse las piezas de desgaste in situ por el acoplamiento?

- Dinámica de sistemas: ¿Tiene peligro de resonancia armónica que deba amortiguarse con determinados coeficientes?

Diseñado para la fiabilidad: Cómo las soluciones de acoplamiento profesionales de KUNLONG resuelven sus retos

En un mercado definido por rigurosas exigencias mecánicas, KUNLONG ha servido como referencia de fiabilidad desde 2005. Somos conscientes de que el principal objetivo de un ingeniero es maximizar el tiempo de actividad sin comprometer la protección del sistema. Para lograrlo, mantenemos una amplia cartera de más de 3.000 productos estándar, al tiempo que ofrecemos ingeniería a medida para aplicaciones que desafían las soluciones estándar.

Nuestra autoridad técnica se sustenta en un equipo de 30 ingenieros, cada uno de los cuales aporta a la mesa de dibujo una media de 10 años de experiencia sobre el terreno. Este profundo conocimiento institucional nos permite alcanzar una precisión extraordinaria, con tolerancias estrictamente controladas en 0,0005 mm. Cada componente se somete a un protocolo de control de calidad 100%, que refleja nuestro compromiso con la calidad de la gestión, y cuenta con las certificaciones CQC, ISO, CE y RoHS.

Especialmente con nuestros acoplamientos de mordaza, proporcionamos un mecanismo a prueba de fallos que preserva la integridad de su transmisión, incluso bajo coacción. Aseguramos su inversión con una amplia garantía de un año o 24.000 ciclos en nuestros productos cualificados. Elegir KUNLONG es más que una compra; es una decisión estratégica para minimizar las cargas parásitas y garantizar la viabilidad a largo plazo de sus activos mecánicos.

Mejores prácticas de instalación y mantenimiento para evitar fallos prematuros

Incluso el acoplamiento más sofisticado fallará si la instalación viola las leyes de la física. Para garantizar la longevidad de la conexión, deben observarse varias prácticas recomendadas.

Primero, la alineación no es opcional. Incluso cuando se utiliza un acoplamiento elástico, cuanto más se acerque la alineación a cero, mayor será la vida útil del acoplamiento y de los rodamientos conectados. Nunca se debe utilizar la desalineación nominal máxima de un acoplamiento como objetivo para la instalación; más bien, esa capacidad debe reservarse para los cambios operativos.

Segundo, sujetador debe verificarse el par de apriete. En el caso de acoplamientos rígidos tipo abrazadera o bridas atornilladas, una tensión inadecuada de los tornillos puede provocar corrosión por rozamiento o el deslizamiento total del eje. Utilice una llave dinamométrica calibrada y siga la secuencia indicada por el fabricante.

Tercero, inspecciones programadas son vitales para los acoplamientos flexibles. Los insertos elastoméricos deben revisarse para detectar signos de "deformación por compresión", agrietamiento o degradación química. En los acoplamientos elásticos con engranajes, deben mantenerse los niveles de lubricación y la calidad de la grasa para evitar el desgaste entre metales. Una postura de mantenimiento proactiva -sustituir una araña $50 durante una parada programada- evita el fallo $5.000 de un motor durante los picos de producción.

Conclusión

La decisión entre un acoplamiento rígido y uno flexible, como un acoplamiento de muelles, es un estudio de compensaciones mecánicas. El acoplamiento rígido ofrece una precisión y una densidad de par incomparables, pero exige un entorno de alineación y estabilidad perfectas. El acoplamiento flexible ofrece una solución pragmática a las realidades del funcionamiento industrial, proporcionando una interfaz resistente que protege el sistema de las vibraciones y la desalineación a costa de cierta rigidez torsional.

Evaluando sistemáticamente las limitaciones de par, velocidad y entorno, y asociándose con un fabricante como KUNLONG que da prioridad a la precisión y la integridad de los materiales, los ingenieros pueden garantizar que sus conexiones de ejes sean una fuente de fuerza y no un punto de fallo. El acoplamiento "correcto" es el que logra el equilibrio óptimo entre los requisitos de rendimiento de hoy y las realidades de mantenimiento de mañana.

-150x150.webp)