Introduction

Dans le contexte de la fabrication contemporaine, la différence entre un prototype et un produit commercialement viable n'est souvent pas la machine, mais l'outillage qui la rend possible. Bien que les machines à commande numérique par ordinateur (CNC) et les bras robotisés soient le muscle des processus de production, les gabarits et les montages sont la structure squelettique qui confère la rigidité, l'orientation correcte et la répétabilité nécessaires pour obtenir une qualité élevée à l'échelle.

Pour l'ingénieur de fabrication ou le directeur des opérations, la conception de ces outils essentiels est un exercice d'optimisation économique autant qu'un exercice d'ingénierie mécanique. Une conception efficace d'un dispositif de fixation ne consiste pas seulement à maintenir une pièce, mais aussi à équilibrer les coûts variables du volume de production. Elle convertit les besoins en main-d'œuvre qualifiée en opérations d'usinage standardisées et minimise la probabilité statistique d'erreur. Ce manuel se penche sur la mécanique stricte de la conception des gabarits et des montages, en commençant par les concepts de base, puis le raisonnement économique qui sous-tend leur existence, et la raison pour laquelle la qualité de chaque pièce matérielle, telle que les pinces à genouillère ou les goupilles de positionnement, détermine le retour sur investissement final de la chaîne de fabrication.

.webp)

Que sont les gabarits et les montages ?

Les mots "gabarit" et "montage" sont utilisés de manière interchangeable par les non-initiés. Dans la taxonomie de la fabrication, ils présentent toutefois des différences essentielles dans leurs rôles fonctionnels, qui sont déterminés par leur position par rapport à l'outil de coupe et à la pièce à usiner.

Un gabarit est un outil qui remplit deux fonctions à la fois : il fixe la pièce en place et, surtout, il dirige l'outil de coupe. L'objectif principal d'un gabarit est de créer une relation de précision entre l'outil et les pièces spécifiques sans que l'opérateur n'ait à mesurer ou à positionner manuellement l'outil de coupe. L'un des plus célèbres est le gabarit de perçage, dans lequel un outil trempé guide le foret jusqu'à la coordonnée requise. Les gabarits sont généralement utilisés dans les opérations d'usinage manuel où la machine elle-même n'a pas de capacité de positionnement précis parce que l'outil d'usinage est contrôlé par la machine.

Un montage, en revanche, est à usage unique : il positionne et maintient la pièce à usiner par rapport à l'axe de la machine. Un montage ne dirige pas l'outil comme le fait un gabarit. Il utilise plutôt l'outil d'usinage (par exemple, une fraise CNC) pour gérer la trajectoire de positionnement. La tâche du gabarit est de s'assurer que la pièce à usiner se trouve à chaque fois aux mêmes coordonnées (X, Y, Z). Le processus de fabrication automatisé moderne est basé sur des montages, la machine fournissant la précision et les plaques de fixation la stabilité de la pièce à usiner.

Composants et matériel nécessaires à la construction des gabarits et des montages

L'efficacité de tout dispositif d'outillage dépend de l'intégrité des pièces qui le composent. La solidité d'une chaîne dépend de celle de son maillon le plus faible. Il en va de même pour un dispositif de fixation et son matériel de serrage et de positionnement.

.webp)

- Localisateurs (goupilles, butées et tampons) : Déterminez les lignes de référence et les points de référence physiques sur lesquels repose la pièce à usiner. Ils sont essentiels dans les systèmes à haute répétitivité, où vous pouvez utiliser la règle 3-2-1, selon laquelle chaque pièce, de la première à la millième, est usinée au même endroit.

- Pinces : Les pinces à genouillère sont particulièrement courantes en raison de leur rapidité et de leur grande force de maintien. Ils sont essentiels dans les processus de chargement et de déchargement de gros volumes (tels que les chaînes de soudage ou d'assemblage), où le temps consacré à la lenteur du serrage manuel peut être remplacé par un verrouillage mécanique immédiat, ce qui permet d'économiser beaucoup de temps.

- Machines à sous : Il s'agit d'emplacements modulaires qui sont généralement incorporés à la plaque de base ou à la table de la machine pour permettre une reconfiguration rapide. Ils conviennent le mieux à une production mixte et de faible volume, permettant aux opérateurs de prendre en charge des pièces de tailles différentes ou des modifications de conception sans avoir à consacrer du temps et de l'argent à la construction d'une toute nouvelle base d'appareillage.

- Boules d'outillage : Il s'agit de billes rectifiées avec précision qui servent de point de référence spatial fixe (X, Y, Z) pour la machine. Elles sont nécessaires pour l'usinage à 5 axes et l'inspection par CMM, où la machine peut immédiatement composer la position précise de la fixation par rapport à la broche ou au palpeur.

- Soutient : Les vis à tête cylindrique ou les goupilles à ressort, par exemple, garantissent que la pièce ne se déforme pas ou ne vibre pas sous l'effet des forces d'usinage. Elles sont particulièrement utilisées dans l'usinage de pièces à parois minces pour éviter le broutage, ou pour donner un support solide aux surfaces irrégulières et inégales des pièces moulées et forgées.

- Bagues : Il s'agit de manchons en acier trempé utilisés pour diriger les forets et les alésoirs en fonctionnement. Elles sont essentielles au perçage manuel pour assurer la rectitude et sont couramment utilisées pour prévenir l'usure des matériaux plus tendres des montages, tels que l'aluminium ou les plastiques imprimés en 3D, au cours de cycles répétés.

Pourquoi investir dans l'outillage ? Les principaux avantages des gabarits et des montages

Le choix d'adopter un outillage spécifique est un investissement dans la capacité du processus. Bien que l'investissement initial puisse être élevé, le retour sur investissement dans les opérations se fait en cinq étapes :

- Amélioration de la productivité : Les gabarits et les montages suppriment le marquage manuel, la mesure et le positionnement provisoire des pièces. Le processus de chargement et de déchargement est simplifié, le temps de fonctionnement de la machine est maximisé et le débit journalier augmente de façon linéaire.

- Précision (interchangeabilité et répétabilité) : L'outillage fournit un cadre de référence fixe. Il garantit que la 10 000e pièce est géométriquement égale à la première. C'est cette répétabilité qui est à la base de l'assemblage en série, où les pièces peuvent être interchangeables sans être ajustées sur mesure.

- Réduction des coûts : La nécessité de disposer d'opérateurs hautement qualifiés diminue, car l'outil doit intégrer les compétences. Un opérateur moins expérimenté peut usiner une pièce complexe à condition que la pièce ne soit pas chargée de manière incorrecte à l'aide d'un dispositif de fixation. En outre, les faibles taux de rebut réduisent directement les coûts des matériaux.

- Temps de préparation réduit (SMED) : Dans le cas d'une production à faible volume et à mélange élevé, le temps perdu à passer d'une tâche à l'autre représente un manque à gagner. Les montages à changement rapide et l'outillage modulaire peuvent réduire considérablement ce temps d'arrêt, ce qui permet de réduire la taille des lots.

- Une meilleure sécurité : Un dispositif de fixation bien conçu maintient la pièce en place et projette généralement les copeaux sur l'opérateur. Le risque d'accident du travail est réduit de manière significative en éliminant la nécessité pour l'opérateur de tenir ou de stabiliser manuellement les pièces à proximité des fraises en mouvement.

Types de gabarits et montages

Classification des gabarits

Les gabarits sont principalement créés pour diriger l'outil de coupe (tel qu'une perceuse ou un alésoir) et pour serrer la pièce à usiner en place. Ils sont généralement classés en fonction de leur structure et de leur mode de chargement.

| Type | Fonctionnalité principale | Fonction principale |

| Gabarit | Plaque simple placée directement sur la pièce. | Marquage ou perçage de trous simples ; faible coût pour les grandes plaques. |

| Gabarit de plaque | Gabarit rigide avec mécanismes de serrage. | Perçage précis des modèles de trous ; meilleure stabilité pour les pièces de taille moyenne. |

| Gabarit en forme de chenal | Structure en forme de U, située sur trois côtés. | Soutenir et localiser des pièces allongées ou minces ; simples et rigides. |

| Gabarit de boîte (gabarit fermé) | Enveloppe complètement la pièce ; accès multi-faces. | Opérations complexes sur plusieurs faces en un seul montage ; haute précision. |

| Gabarit à feuilles (gabarit à charnière) | Une plaque/feuille à charnière permet un accès rapide. | Chargement et déchargement rapides ; grande efficacité de production. |

| Gabarit d'indexation | Comprend un mécanisme d'indexation. | Opérations nécessitant un espacement angulaire précis en un seul montage. |

Classification des accessoires de tuyauterie

L'objectif principal des montages est de maintenir, de supporter et de positionner la pièce à usiner sur une machine-outil ou pendant l'assemblage, mais pas de guider l'outil de coupe (la trajectoire de l'outil est contrôlée par la machine elle-même). Ils sont généralement classés en fonction de la machine ou de l'opération qu'ils supportent.

| Type | Fonctionnalité principale | Fonction principale |

| Dispositif de fraisage | Maintient les pièces en toute sécurité et résiste aux forces de coupe élevées. | Usinage sur des fraiseuses ; assurer la stabilité sous une charge lourde. |

| Dispositif de tournage | Se monte directement sur la broche du tour. | Maintien des formes asymétriques ou irrégulières pour les opérations de tournage. |

| Dispositif de meulage | Serrage stable et de haute précision. | Garantit la stabilité et la précision des pièces lors des opérations de meulage délicates. |

| Dispositif de soudage | Maintient les composants dans l'alignement, résiste aux déformations dues à la chaleur. | Positionnement précis et soutien pendant le processus de soudage. |

| Dispositif d'assemblage | Fixe la position des composants lors de l'assemblage. | Support de positionnement pour l'assemblage, la fixation ou le collage. |

| Dispositif d'inspection | Positionnement de haute précision pour les mesures. | Contrôle de la qualité : assurer la répétabilité et la précision des mesures. |

| Dispositif d'indexation | Permet une rotation angulaire précise de la pièce. | Permet l'usinage ou l'inspection de plusieurs surfaces sur une seule machine. |

6 Principes d'une conception efficace des gabarits et des montages

La conception d'un gabarit ou d'un montage vise à assurer la répétabilité, la précision et l'efficacité au coût le plus bas possible. Pour ce faire, toute conception réussie doit respecter six principes d'ingénierie de base.

Utiliser le principe 3-2-1 pour sécuriser l'emplacement des pièces

La localisation cinématique est basée sur le principe 3-2-1. Pour placer correctement une pièce dans l'espace 3D, il est nécessaire de limiter ses 12 degrés de liberté (mouvements linéaires et rotatifs). Le principe est simple mais sans concession : trois points pour définir le plan principal (limitation du mouvement selon l'axe Z et de la rotation selon l'axe X/Y), deux points pour définir un bord latéral (limitation du mouvement selon l'axe Y et de la rotation selon l'axe Z), et un point comme butée finale. Si vous ne respectez pas cet ordre, vous obtiendrez une pièce instable (sous-contrainte) ou une pièce qui basculera (sur-contrainte) et produira un usinage incohérent.

Serrage pour éviter la déformation de la pièce

Le serrage est également confondu avec le positionnement, qui sont utilisés à des fins différentes. Alors que les localisateurs fixent la position, les serre-joints ne font que la fixer par rapport aux forces de coupe. La règle d'or est de ne jamais serrer à l'opposé ou au-dessus d'un point d'appui fixe. Ne serrez pas en travers d'un espace non soutenu. Dans ce cas, la pièce devient une poutre et se plie sous la pression. Après le desserrage du serre-joint, le matériau revient en arrière, laissant une pièce hors tolérance. Les serre-joints à genouillère sont meilleurs que les serre-joints à vis lorsqu'il s'agit de produire des volumes importants, car ils offrent une pression prédéfinie constante, indépendante de la force de l'opérateur.

Sécurité et intégration du Poka-Yoke (protection contre les erreurs)

Une bonne conception d'un dispositif de fixation tient compte du facteur humain. Lorsqu'une pièce peut être mal chargée, elle le sera tôt ou tard. C'est là que le Poka-Yoke (protection contre les erreurs) entre en jeu : la conception du dispositif doit être telle que la pièce ne puisse être insérée que dans la bonne orientation. Outre le contrôle de la qualité, la sécurité est d'une importance capitale. La conception doit permettre d'éliminer les points de pincement, de couvrir les arêtes vives et de retirer facilement les copeaux métalliques sans que l'opérateur n'ait à s'aventurer dans des zones dangereuses.

Ergonomie : Efficacité de l'opérateur et conception du confort

Le temps de cycle est une conséquence directe de l'ergonomie. Lorsque le chargement d'une pièce implique des mouvements maladroits du poignet ou une force excessive, la fatigue de l'opérateur s'installe, ce qui réduit le rythme de production et les taux d'erreur. Concevoir en fonction de la zone de mouvement "Golden Zone". Veillez à ce qu'il y ait suffisamment d'espace autour des mains (même si vous portez des gants) et assurez-vous que le matériel utilisé est à action rapide et peut être actionné d'une seule main. Une réduction de 5 secondes du temps par cycle sur une série de 100 000 pièces permet d'économiser près de 140 heures de travail - du pur profit économisé en pensant simplement au confort de l'opérateur.

Choix des matériaux : résistance, poids et coût

Le choix du matériau approprié est un exercice d'équilibre stratégique en termes de durabilité (résistance à l'usure) et de stabilité par rapport au poids et au coût. Toutes les pièces ne nécessitent pas un acier à outils coûteux, et toutes les surfaces de positionnement ne doivent pas être fabriquées en aluminium mou.

Le choix du bon matériau à utiliser pour une fixation donnée est une question de résistance, de poids et de coût, comme l'illustre cet aperçu comparatif.

| Matériau | Meilleure application | Pourquoi ce choix ? |

| Acier à outils trempé | Locators, douilles, supports | Durabilité maximale. Essentiel pour les points de contact qui subissent des frottements répétitifs. |

| Acier doux | Organes structurels, bases | Rentabilité Solidité. Bon marché et solide, mais nécessite un revêtement pour éviter la rouille. |

| Aluminium (6061) | Grandes plaques, pièces mobiles | Efficacité de la légèreté. Idéal pour réduire la fatigue de l'opérateur et la charge de la machine, bien qu'il se cabosse facilement. |

| Fonte | Bases de fraisage lourdes | Amortissement des vibrations. Offre une stabilité supérieure pour l'usinage lourd, mais est lourd et fragile. |

| Synthétique/Nylon | Surfaces de serrage | Non marquant. Parfait pour maintenir les pièces finies délicates sans les rayer. |

Suggestion : Adopter une méthode mixte. Ajouter une base en aluminium pour réduire le poids, des bagues en acier trempé pour assurer la précision et des pièces de fixation en acier inoxydable KUNLONG pour résister à la corrosion.

Justifier les coûts de conception en maximisant le retour sur investissement de l'outillage

Les ingénieurs doivent expliquer la complexité avant que la conception ne soit finalisée. La complexité du gabarit doit correspondre au volume de production. Des kits modulaires simples ou des étaux standard conviennent lorsque le volume de production est faible. Dans le cas d'un volume de production élevé, il convient d'investir dans des montages spéciaux sur mesure afin de réduire le temps de cycle. La meilleure solution pour améliorer le retour sur investissement consiste à adopter des pièces industrielles standard (telles que des poignées et des pinces) au lieu de créer des pièces uniques. Cela permet de réduire considérablement le coût de construction initial et la maintenance future est plus rapide et moins coûteuse.

Guide pratique : Le processus de conception des gabarits et des montages

L'art de concevoir un outillage efficace n'est pas un art abstrait, mais un processus méthodique de gestion des contraintes. Il s'agit d'un flux de travail structuré qui permet de s'assurer que le modèle CAO est précis, sûr et durable pour le transformer en un outil de production fonctionnel.

Étape 1 : Analyse préliminaire et définition des besoins

Le processus de conception ne commence pas par un dessin, mais par une remise en question profonde de l'impression de la pièce et de l'environnement d'usinage. Tout d'abord, définissez votre stratégie de référence. Lorsque vous avez une pièce brute, vous devez établir trois points cibles distincts sur la surface brute qui serviront de point de référence principal. Dans le cas de pièces pré-usinées, la plus grande surface plane doit être choisie pour être stable.

Spécifiez ensuite votre allocation de tolérance. L'une des directives les plus populaires est la règle dite "30-50%", qui stipule que la tolérance naturelle de votre dispositif doit être beaucoup plus petite que la pièce qu'il fabrique, c'est-à-dire qu'il ne doit pas utiliser plus de 30 à 50 % de l'erreur admissible de la pièce finie. Enfin, vérifiez l'enveloppe de la machine. Testez la course de l'axe Z et la capacité de charge de la table ; un dispositif trop haut peut littéralement ne pas pouvoir passer dans le changeur automatique d'outils (ATC), ce qui nécessite une reconception complète.

Étape 2 : Structure du noyau et orientation de la pièce

Une fois les exigences définies, il faut établir la position de la pièce dans l'espace 3D. L'objectif principal est la gestion des forces. La pièce doit toujours être positionnée de manière à ce que les principaux efforts de coupe s'exercent sur le corps fixe et rigide du dispositif de fixation, et non contre les serre-joints. Les serre-joints sont conçus pour maintenir la pièce en place, pas pour lutter contre le cisaillement complet d'une fraise à surfacer.

Dans le cas du corps de l'appareil lui-même, le choix du matériau est important. Pour les productions en grande série, la fonte ou l'acier sans contrainte doivent être spécifiés en raison de leur meilleure atténuation des vibrations et de leur résistance à l'usure. Néanmoins, lorsqu'il s'agit de grands montages qui doivent être chargés manuellement ou changés régulièrement, l'aluminium 6061 est généralement une meilleure option pour minimiser la fatigue de l'opérateur.

Étape 3 : Choix des éléments de fixation et de serrage

C'est à ce moment-là que la géométrie théorique entre en collision avec la réalité physique. Pour éviter le collage ou le blocage d'une pièce en raison de différences mineures dans l'espacement des trous, utilisez la stratégie de la goupille en diamant. Vous pouvez utiliser une goupille ronde pour positionner votre position X/Y et une goupille diamantée (soulagée) pour positionner votre rotation.

Pour choisir un serre-joint, il ne faut pas se fier aux apparences. Estimez les forces de coupe et multipliez-les par un facteur de sécurité de 2x à 3x pour obtenir la force de maintien nécessaire. Sélectionnez la configuration du matériel qui convient à l'opération : Les serre-joints à genouillère verticale sont utilisés dans les opérations de perçage où le bras doit dégager entièrement la zone de chargement, et les serre-joints de bord sont utilisés dans les opérations de surfaçage où toute la surface supérieure de la pièce doit être dégagée.

Étape 4 : Optimisation de la conception : Sécurité, ergonomie et coût

Il ne doit pas s'agir d'un dispositif fonctionnel, mais d'un dispositif prêt pour la production. L'accumulation de copeaux est le principal obstacle à la précision. Utilisez la règle du relief : ne créez jamais de surfaces affleurantes où les copeaux peuvent s'accumuler. Appliquez plutôt des patins de positionnement surélevés (bossages) pour former un espace libre sous la pièce et concevez des canaux angulaires pour permettre au liquide de refroidissement de nettoyer naturellement les copeaux des points de référence.

En outre, supposons que l'opérateur soit distrait à un moment ou à un autre. Incluez des caractéristiques Poka-Yoke (anti-erreur), comme une simple goupille ou un bloc d'interférence, afin qu'il soit physiquement impossible de charger la pièce à l'envers ou à l'endroit. Enfin, la conception de la facilité d'entretien. Ne pas usiner les surfaces de référence à forte usure dans le corps du dispositif. Il est préférable d'utiliser des tampons d'usure ou des inserts en acier trempé. Une fois que les tolérances ont dérivé, le remplacement d'un insert $10 est beaucoup moins coûteux que le grattage d'une base $5 000 d'un dispositif de fixation.

Étape 5 : Contrôle final et transfert de la fabrication

Un audit virtuel doit être effectué sur la conception avant que le métal ne soit coupé. Chargez le modèle de fixation dans votre environnement de FAO pour effectuer une simulation cinématique. Le plus important est de s'assurer que le diamètre du porte-outil n'est pas entravé, et pas seulement l'outil de coupe ; les outils courts peuvent facilement entraîner l'écrasement du nez de la broche dans les pinces hautes.

Vérifiez également l'ergonomie de la conception. Si le poids du dispositif dépasse 15 kg, les normes de sécurité exigent que vous incorporiez des anneaux de levage filetés ou des fentes de levage pour éviter les blessures. Enfin, marquez certains points de référence du contrôle de la qualité sur le dessin - la position d'une boule d'outillage ou un trou alésé particulier. Cela permettra au service de contrôle de la qualité de confirmer la précision du montage par rapport à l'origine de la machine avant le début de la première série de production.

L'économie de l'outillage : Retour sur investissement et seuil de rentabilité Seuil de rentabilité

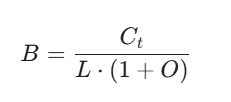

Pour être rationnelle, une entreprise doit déterminer le seuil de rentabilité à partir duquel les économies réalisées grâce à l'outillage seront supérieures à son coût. L'équation simple de l'économie de l'outillage peut être formulée comme suit :

Où ?

B= Nombre d'unités au seuil de rentabilité.

C t = Le coût total de la conception, des matériaux et de la construction de l'appareil.

L = économies de main-d'œuvre/unité (temps économisé x taux de main-d'œuvre).

O = Taux de frais généraux sur la main-d'œuvre.

Lorsque l'ordre de production est supérieur à B, l'outil est un atout rentable. Dans le cas contraire, il convient d'utiliser des techniques de serrage moins complexes. De plus, il est nécessaire de prendre en compte le coût de la qualité. Lorsqu'une pièce de grande valeur ne peut pas être raclée à 2% par un dispositif de fixation, le retour sur investissement est atteint bien plus tôt que par les seules économies de main-d'œuvre.

Applications industrielles : De l'usinage CNC à l'assemblage

L'utilité des équipements est commune à toutes les industries, mais les besoins varient considérablement en fonction de l'industrie.

- Automobile : Les dispositifs de soudage à grand volume exigent des niveaux élevés de durabilité et de résistance à la chaleur. Ils utilisent fréquemment des pinces pneumatiques très résistantes pour maintenir les pièces du châssis lors du soudage avec des robots.

- Aérospatiale : Les grands dispositifs d'assemblage peuvent être suivis au laser en raison de la taille même des composants. La rigidité est le facteur le plus important pour éviter la déformation des grandes ailes en aluminium ou des sections de fuselage.

- Production d'équipements médicaux : Une intervention chirurgicale est nécessaire. Dans ce cas, les fixations sont généralement fabriquées en acier inoxydable ou en plastique de qualité médicale afin d'éviter toute contamination et doivent être capables de maintenir de petites géométries complexes (telles que des implants) sans endommager la surface.

- Essais environnementaux : Les fabricants de chambres climatiques (une industrie importante qui a besoin de matériel performant) utilisent des fixations pour contenir des produits dans des fours ou des congélateurs. Dans ce cas, le raccord et les raccords de verrouillage doivent être capables de survivre aux variations de température entre -70°C et 260°C sans geler.

- Électronique : Les montages miniatures à souder ou à assembler doivent être très précis et protégés contre les décharges électrostatiques (ESD).

- Machines lourdes générales : Dans le cas des machines agricoles ou de construction, les fixations sont énormes et les pièces doivent parfois être chargées à l'aide de grues. L'accent est mis sur les pinces pour charges lourdes et sur la durabilité.

.webp)

L'importance de la qualité des composants pour la précision à long terme

Une promesse de précision est fixée, mais elle fonctionne dans un environnement violemment dynamique. Elle doit survivre aux harmoniques de l'usinage à grande vitesse, aux liquides de refroidissement corrosifs et au stress répétitif de milliers de cycles. Ici, ce n'est pas la masse de la base en acier qui détermine la précision à long terme, mais l'intégrité de ses pièces mobiles.

Le risque le plus grave pour cette précision est ce que l'on appelle la dérive des tolérances. Les pinces à genouillère et les verrous génériques peuvent fonctionner dans l'installation, mais ils ne sont pas toujours aussi rigoureux sur le plan métallurgique qu'il le faudrait pour être stables. Avec le temps, des rivets mous et des ressorts de mauvaise qualité ajoutent de l'hystérésis mécanique - un petit jeu interne qui permet à la pièce de vibrer ou de se déplacer sous l'effet de la charge. Dans les industries soumises à de fortes contraintes, les finitions de surface de qualité inférieure entraînent une corrosion et un grippage rapides, ce qui fait d'un outil de qualité un handicap.

Le coût d'un matériel de qualité inférieure est un coût caché pour votre production, sous la forme de pièces mises au rebut et de temps d'arrêt pour le réétalonnage. Pour protéger votre processus contre cette dégradation, les critères de sélection du matériel doivent être modifiés et ne pas se fonder sur la simple disponibilité, mais sur une endurance démontrée. Ces éléments doivent être étayés par des tests de cycle de vie stricts et une certification des matériaux, ce qui correspond exactement à la qualité d'ingénierie qui caractérise l'écosystème de produits de KUNLONG.

Faites passer la conception de vos outils au niveau supérieur avec la quincaillerie industrielle KUNLONG

Afin de garantir le retour sur investissement que vous avez déterminé lors de votre phase de conception, le matériel que vous choisissez doit être un outil de précision, plutôt qu'un consommable générique. KUNLONG résout ce problème en appliquant une tolérance d'erreur de 0,0005 mm sur les pièces importantes, afin que votre fixation soit aussi précise que votre machine CNC peut l'être.

Nous savons que les temps d'arrêt sont synonymes de perte de profit. C'est la raison pour laquelle chaque lot est soumis à une inspection rigoureuse en 15 points afin de garantir la qualité à 100 %. Nos pièces sont conçues pour résister à plus de 20 000 cycles de travail et à plus de 1 000 heures d'essais au brouillard salin, ce qui leur confère une grande durabilité face aux liquides de refroidissement agressifs qui ont tendance à corroder les pièces conventionnelles.

L'équipe de 30 ingénieurs en recherche et développement qui gère cette norme a en moyenne 10 ans d'expérience dans la conception de structures industrielles. KUNLONG possède les certifications SGS et RoHS complètes, ce qui lui permet de fournir non seulement le matériel, mais aussi la confiance en l'ingénierie nécessaire à la fabrication de produits de haute précision.

L'avenir de la technologie des gabarits et des montages

L'avenir de l'outillage est dynamique. Nous nous dirigeons vers des montages intelligents, dotés de capteurs IoT qui mesurent la pression de serrage en temps réel et informent le contrôleur de la machine lorsqu'une pièce est desserrée. En outre, la fabrication additive (impression 3D) transforme l'étape de construction du processus de conception, ce qui permet d'obtenir des formes complexes et conformes pour les montages qui ne pouvaient pas être usinés auparavant. Mais malgré le fait que les corps de ces fixations soient des polymères imprimés, l'exigence d'une interface métallique solide pour les serrures, les charnières et les pinces est toujours présente.

Conclusion

Apprendre à concevoir des gabarits et des montages ne consiste pas à mettre au point un équipement compliqué, mais à acquérir des certitudes. Il s'agit de mettre de l'ordre dans les forces anarchiques de la production. Les ingénieurs peuvent modifier leurs lignes de production en suivant les principes de localisation, en utilisant les bonnes forces de serrage et en déterminant la justification économique de chaque caractéristique.

Enfin, elle vise l'efficacité. Et l'efficacité a besoin d'associés fiables. C'est la qualité de votre outillage qui détermine la stabilité de votre processus, qu'il s'agisse d'usiner un simple support ou d'assembler un composant aérospatial complexe. Investissez dans la conception, investissez dans du bon matériel et le retour sur investissement sera mathématiquement inévitable.