Введение

Точность и надежность - не просто желательные качества в мире производства, но и необходимость. Хомут - это обманчиво простой, но очень важный инструмент, лежащий в основе многих процессов изготовления, сборки и тестирования. Это простой инструмент, назначение которого - удерживать заготовку на месте. Но совсем не просто знать, какое усилие он создает на самом деле - усилие зажима. Неправильная оценка этого усилия может привести к катастрофическим сбоям, низкому качеству продукции или, по крайней мере, к неэффективной работе.

В этой статье рассматриваются механические, математические и производственные реалии силы зажима клещей. Мы сократим теоретические максимумы, столкнемся с неизбежной потерей эффективности и дадим четкую методику определения фактического требуемого усилия зажима. Мы надеемся, что, заполнив пробел между базовой формулой учебника и реальными характеристиками, мы дадим возможность инженерам, машинистам и специалистам по закупкам получить знания, необходимые для выбора и использования этих бесценных инструментов с полной уверенностью для конкретного применения. Мы начнем с принципов рычага, а затем перейдем к строгим процедурам тестирования, которые используются лидерами рынка, такими как Kunlong, чтобы гарантировать надежность, способную выдержать требования промышленных условий с высокими ставками.

Что такое сила зажима тумблера

Усилие зажима тумблера - это сила давления или фиксации, которая непосредственно прикладывается к заготовке шпинделем или площадкой механизма зажима, когда механизм зажима полностью включен и зафиксирован по центру. Эту силу также принято называть нагрузкой на зажим.

Для создания этой силы используется принцип переключения, представляющий собой особую форму четырехзвенного механизма. Состояние, в котором два центральных звена механизма выровнены так, что образуют прямую линию (положение с превышением центра), называется тоглом. Это очень важно, поскольку по мере приближения звеньев к линии небольшое усилие, прилагаемое оператором (или приводом), умножается в шпинделе в очень большое число раз благодаря практически бесконечному механическому преимуществу геометрии непосредственно перед блокировкой. Эту особенность обычно сравнивают с незначительным изменением, открывающим плотину, набирающую силу, которая обеспечивает крепкий захват при небольшом усилии. Конструкция зажима такова, что, когда механизм перецентрирован, усилие остается постоянным и безопасным и не может быть выведено из зацепления до тех пор, пока зажим не будет разблокирован намеренно.

.webp)

Удерживающая способность тумблерного зажима Что такое Удерживающая способность тумблерного зажима

Хотя в повседневном языке эти термины используются как взаимозаменяемые, необходимо проводить важное различие между усилием зажима тумблера и удерживающей способностью тумблера.

- Вместимость (или номинальная вместимость): Это максимальная удерживающая способность или максимальное усилие зажима, которое может выдержать конструкция зажима, прежде чем произойдет необратимая деформация компонентов зажима или механическое повреждение. Это значение обычно указывается производителем и используется в основном как структурный предел или показатель безопасности. Этот показатель обычно определяется путем приложения постоянной нагрузки до тех пор, пока рычаг или основание зажима не деформируются или не сломаются.

- Зажимное усилие (или рабочее усилие): Это результирующее усилие зажима, которое фактически используется струбциной на заготовке, которое также можно назвать эффективной величиной прилагаемого усилия. Это сила, которая может быть использована в практической работе по удержанию. Важно отметить, что эффективное усилие зажима почти всегда намного меньше заявленной удерживающей способности из-за потерь механической эффективности (трения, изгиба материала и т. д.) в системе соединения.

Проще говоря, удерживающая способность информирует вас о том, сколько зажим может выдержать до разрушения, а усилие зажима - о том, что зажим обеспечивает детали. Никогда не используйте номинальную удерживающую способность при проектировании, а используйте расчетное усилие зажима. Неправильное определение этих двух параметров является инженерной ошибкой, подобной той, что приводит к путанице между максимальной скоростью, которую теоретически может выдержать шина, и реальным пределом скорости на дороге.

Значение расчета силы зажима

Правильное определение силы зажима имеет огромное значение по ряду эксплуатационных причин:

- Безопасность заготовки: Главная цель - обеспечить, чтобы деталь не двигалась, не вибрировала и не поднималась во время таких процессов, как обработка, сварка или сборка. Недостаточная сила зажима приводит к дребезжанию, ошибкам в размерах или даже к катастрофическому выбросу детали.

- Защита инструментов и оборудования: Заготовка может смещаться, что приводит к преждевременной поломке инструментов (например, режущих пластин), что повреждает дорогостоящее оборудование и приводит к большим простоям.

- Последовательность и контроль качества: Процессы должны быть повторяемыми. Если усилие зажима не постоянно, качество детали будет не одинаковым. Расчет дает измеримую, воспроизводимую меру настройки.

- Предотвращение деформации деталей: Перегрузка может привести к дроблению, вмятинам или деформации хрупких или тонкостенных заготовок. Например, при литье пластмассы чрезмерное зажатие может повлиять на толщину стенок конечной детали или вызвать вспышку, хотя необходимо противостоять давлению в полости. Правильный расчет позволит сделать усилие достаточным для удержания и в то же время достаточно мягким для сохранения целостности детали - тонкий баланс между захватом и изяществом.

.webp)

Расчет силы зажима

Теоретическое максимальное усилие зажима рассчитывается на основе базовой физики рычага и концепции механического преимущества. Перекидной зажим представляет собой сложную рычажную систему. Произведение механических преимуществ составляющих его рычажных систем, приводящее к критическому действию переключения, и есть общее умножение силы. Этот принцип также лежит в основе механики болтового соединения, где осевое усилие создается путем приложения крутящего момента к резьбовому крепежу.

Теоретическое максимальное усилие зажима - это простая, но идеализированная базовая формула, основанная на принципе умножения номинальной силы. Это геометрический коэффициент умножения силы на длину рукоятки (вход) и тяги (выход) при идеальной работе и отсутствии трения.

Где:

- Зажим F, идеал - теоретическая сила зажима.

- F in - входная сила (сила, прикладываемая оператором или приводом).

- MA Nominal - это номинальное механическое преимущество или коэффициент умножения силы, который обычно указывается в технических характеристиках производителя, исходя из геометрии звеньев по мере приближения механизма к сверхцентральному замку.

Максимальное механическое преимущество возникает, когда два центральных звена находятся на одной линии (a→0). Именно в этом случае возникает огромный рычаг. В случае обычного ручного зажима входная сила (F in ) - это сила, прикладываемая рукой оператора к рукоятке. В случае пневматического зажима усилие, создаваемое поршнем пневмоцилиндра, - это сила F in. Хотя эта идеализированная формула обеспечивает быстрый верхний предел, важно помнить, что это значение, которое никогда не может быть достигнуто в реальной механической системе.

Быстрая справка: Подтвержденные данные о производительности тумблера

Эта улучшенная таблица данных дает подтвержденные характеристики, а не теоретические данные, что очень важно при выборе надежных зажимных решений инженерами и специалистами по ТОиР.

Важные размеры были введены, чтобы связать геометрию с реальной надежностью, долговечностью и пригодностью материала. Эти данные помогут вам правильно рассчитать фактическое усилие, прилагаемое к заготовке, и спланировать долгосрочное обслуживание. Обратите внимание на использование таких материалов, как нержавеющая сталь, для обеспечения коррозионной стойкости.

| Базовый коэффициент входного рычага | Nom. MA (MANominal) | Мин. Эффективность (ηmin) | Фактическая рабочая сила (FActual) Мультипликатор | Макс. Удерживающая способность (FHold) | Материал | Оценка. Операционные циклы (ТОиР) |

| 5:1 | 40 | 70% | 28 x входное усилие | 150 кг | C.S. / Оцинкованное покрытие | 18,000 |

| 8:1 | 80 | 75% | 60 x входное усилие | 300 кг | C.S. / SS 304 | 24,000 |

| 10:1 | 120 | 78% | 93,6 x входное усилие | 500 кг | C.S. / SS 304 | 24,000 |

| 12:1 | 180 | 80% | 144 x входное усилие | 750 кг | Высокопрочный C.S. | 20,000 |

| 15:1 | 270 | 82% | 221,4 x входное усилие | 1000 кг | Высокопрочный C.S. | 18,000 |

Почему сила факта меньше силы расчета

Теоретически максимальное усилие, определяемое геометрическими формулами, - это фантом, чисто математический объект, игнорирующий физические факты движения и материаловедения. На практике реальное усилие зажима, прикладываемое к заготовке, всегда и существенно меньше идеального, и эта разница объясняется рядом неконтролируемых факторов.

Начнем с того, что главными виновниками являются потери на трение. Безмолвный грабитель механического КПД - трение. Все подвижные соединения механизма переключения, поворотные штифты, втулки и поверхности скольжения оказывают сопротивление. Штифты, соединяющие звенья, не позволяют им вращаться при прохождении силы через механизм. Это сопротивление преобразует часть входной механической энергии в тепло, что напрямую снижает эффективное механическое преимущество. Эти потери могут быть значительно увеличены из-за плохой обработки, шероховатости или отсутствия смазки на штифтах и могут легко привести к потере от 15% до 35% от теоретической силы. Эта концепция потерь на трение схожа с тем, что отражается в формулах калькулятора момента затяжки болтов под названием k-фактор (фактор гайки), где коэффициент трения между резьбой и опорными поверхностями значительно влияет на нагрузку зажима, достигаемую при заданном значении момента, прикладываемого динамометрическим инструментом. В базовой формуле для болтового соединения часто используются графики или специальные коэффициенты, такие как графики крутящего момента болтов, чтобы учесть эти потери на трение от приложенной вращательной силы.

Во-вторых, деформация и износ материала приводят к дополнительным неизбежным потерям. Не существует абсолютно жесткого материала. Силы зажима высоки, что вызывает небольшие упругие деформации в деталях самих зажимов. Сильное натяжение зажимного механизма приводит к тому, что рычаг зажима и монтажная плита основания немного изгибаются или прогибаются. Это крошечное отклонение улавливает энергию и немного изменяет геометрию звеньев, так что звенья не достигают теоретически оптимального положения блокировки с нулевым углом ( a=0°), при котором создается максимально возможное усилие лингдуфа. Кроме того, точки вращения со временем изнашиваются, образуя прогиб или люфт. Этот механический люфт означает, что прикладываемое усилие должно первоначально преодолеть этот люфт, прежде чем будет создано натяжение, что, в свою очередь, уменьшает фактическое усилие, прикладываемое к заготовке, и снижает повторяемость зажимного действия в течение всего срока службы струбцины.

Расчет необходимого усилия зажима

Самым важным процессом при разработке приложений является определение минимального усилия, необходимого для удержания заготовки. Это определение должно включать коэффициент безопасности (SF), чтобы учесть все неопределенности реальной жизни.

Необходимое усилие зажима рассчитывается как произведение максимального усилия, которое может ослабить заготовку, F вывиха, и коэффициента безопасности.

Расчет смещения F должен производиться в соответствии с конкретным производственным процессом. В случае фрезерования это наибольшая составляющая силы резания, которая перпендикулярна направлению зажима. В случае сварочной оснастки это наибольшая сила, возникающая при тепловом сжатии и расширении. В случае литья под давлением это сила, противодействующая давлению в полости, которое пытается открыть форму и вытеснить расплавленный пластик, рассчитанная с помощью расчета проектной площади на основе проектной площади детали, перпендикулярной направлению зажима.

Коэффициент безопасности (КБ) - это безразмерный множитель, который добавляется к расчетной эксплуатационной нагрузке для учета неопределенности, вариаций материала, непредвиденных напряжений и изменчивости процесса. Выбор подходящего SF является ключом к стабильному функционированию. При простой сборке или легком режиме работы может быть достаточно SF от 1,5 до 2,0. Но в условиях высоких нагрузок и вибраций, таких как высокоскоростная обработка или автоматизированные производственные линии, SF должен быть увеличен, обычно от 3,0 до 5,0. Повышенный коэффициент безопасности - это инженерная подушка безопасности, так что даже когда зажим работает с минимально возможной эффективностью (возможно, из-за износа или отсутствия смазки), прилагаемое усилие все равно значительно превышает критическое усилие вывиха. Например, если расчетное усилие вытеснения составляет 600 Н при сварке, а мы выбираем SF 3,0 из-за непредсказуемого теплового деформирования, фактическое минимальное необходимое усилие зажима составляет 600 Н x 3,0 = 1800 Н.

Расчет фактического усилия зажима: Потери эффективности

Чтобы перевести теоретическое идеальное усилие F зажима в практическое значение, необходимо ввести термин механический КПД(η). Этот коэффициент эффективности представляет собой сумму всех потерь энергии, вызванных трением, изгибом деталей и люфтами в механизме.

Реальное усилие зажима (F зажима, фактическое F) получается путем умножения идеального усилия на механический КПД(η).

КПД ( η ) обычно представляется в виде дроби (0,75). В случае обычных, хорошо смазанных промышленных клещевых зажимов механический КПД(η) составляет от 0,60 до 0,85 Инженеры всегда должны использовать самый низкий подтвержденный коэффициент эффективности, предоставленный авторитетным производителем, или, при отсутствии такового, в предварительных расчетах можно использовать консервативную оценку, например, η = 0,65.

Геометрическая структура также влияет на эффективную силу зажима. Например, в краевых струбцинах положение точки зажима относительно точки поворота зажимного рычага и основания резко изменяет величину усилия, прилагаемого к заготовке. Эффективная сила зажима уменьшается по мере удаления точки зажима от передней части основания струбцины к концу зажимного рычага или концу стержня. Это подчеркивает важность использования стандартного зажимного рычага соответствующей длины или, в случае использования специальной установки, учета промежуточной точки зажима. Основные характеристики струбцины часто определяют место приложения максимального усилия.

Фактическое усилие пневматического зажима Как его рассчитать

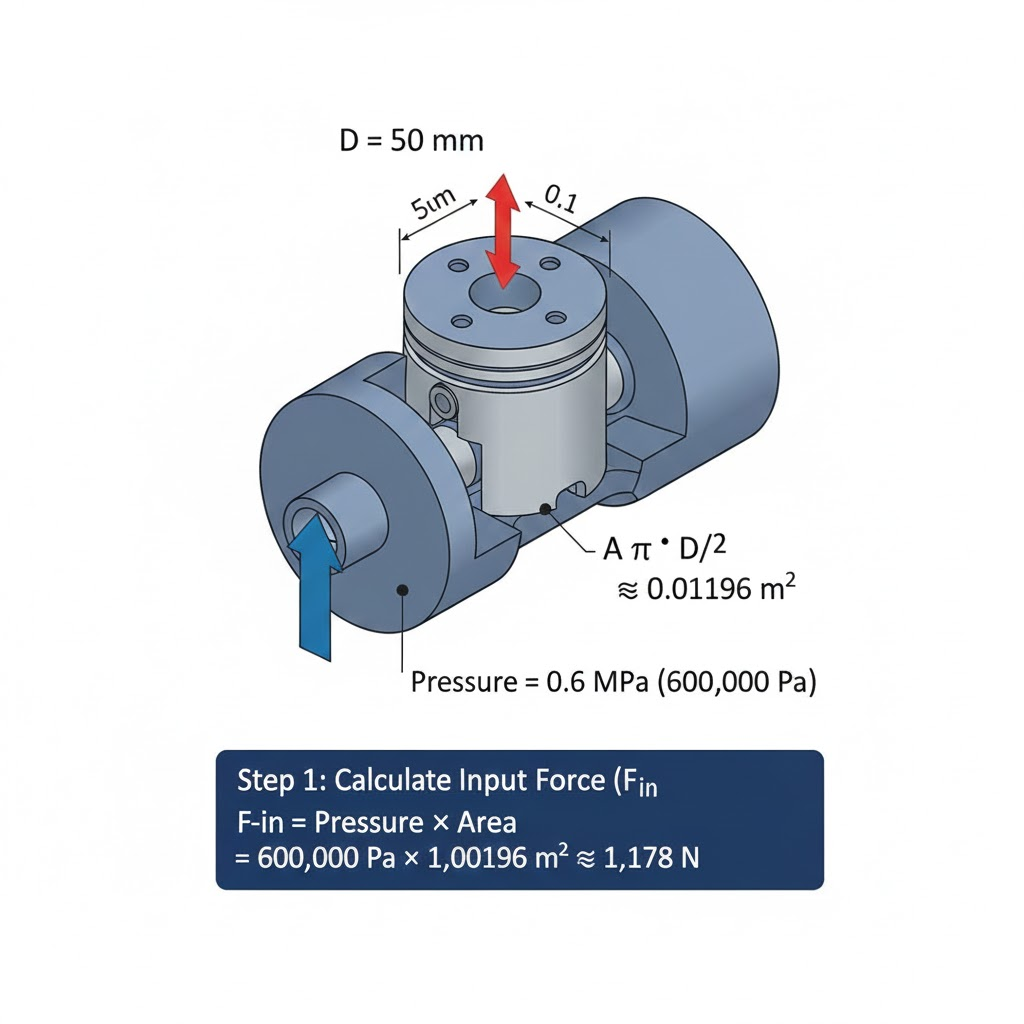

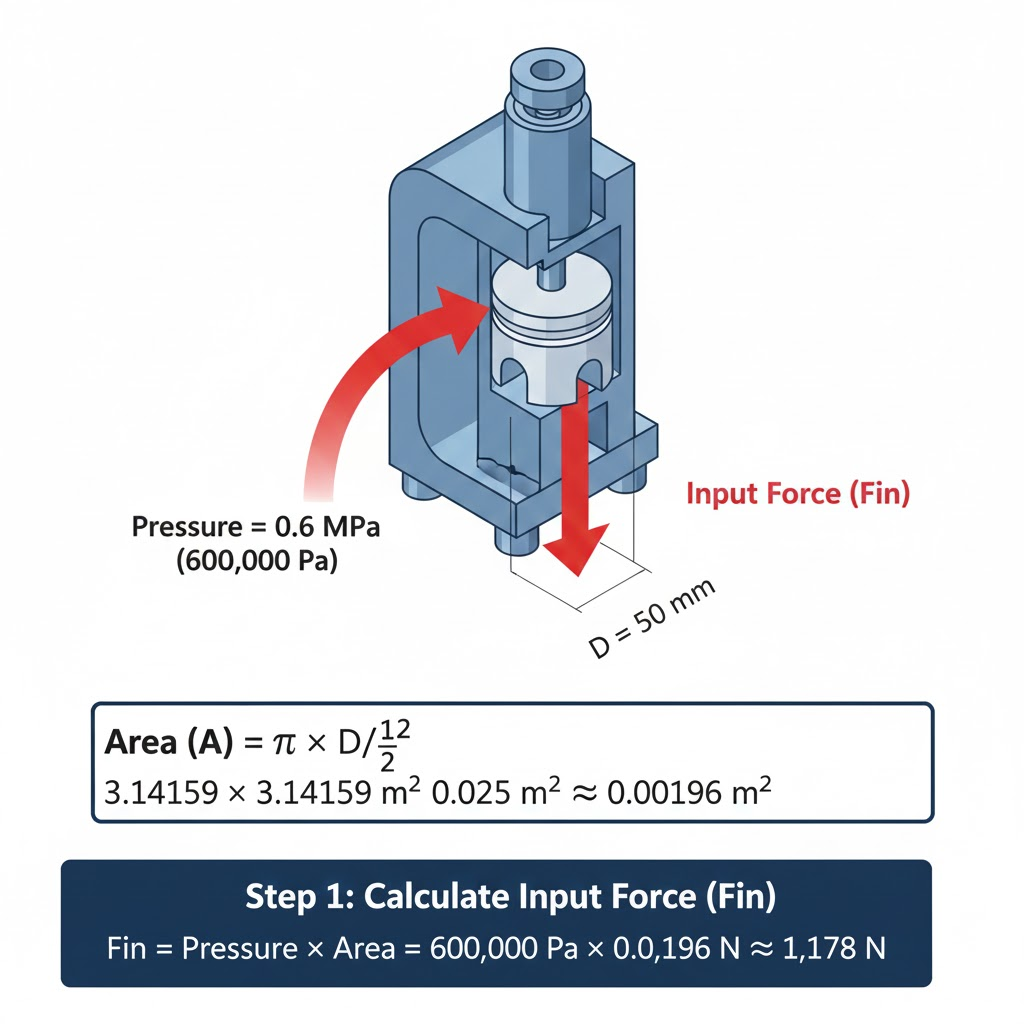

Мы проиллюстрируем весь процесс работы пневматического клещевого зажима с пневматическим приводом, который более последователен, чем ручное управление.

Параметры сценария:

1. Цель: Тяжелая монтажная деталь с максимальным усилием выбивания 2 000 Н.

2. Коэффициент безопасности (SF): Мы выбрали SF = 3,5 из-за высокой повторяемости и возможности износа.

3. Фактическое усилие (требуемое F): 2 000 N 3,5 = 7 000 N.

4. Выбранная модель зажима (данные производителя):

- Диаметр поршня цилиндра: 50 мм.

- Коэффициент умножения номинальной силы (MA Nominal): 80.

- Максимальное давление воздуха: 0,6 МПа (600 000 Па).

- Проверенный минимальный КПД (η min): 0,75 (при использовании высококачественного производителя, такого как Kunlong).

Шаг 1: Определите силу, действующую на пневмоцилиндр (F in ).

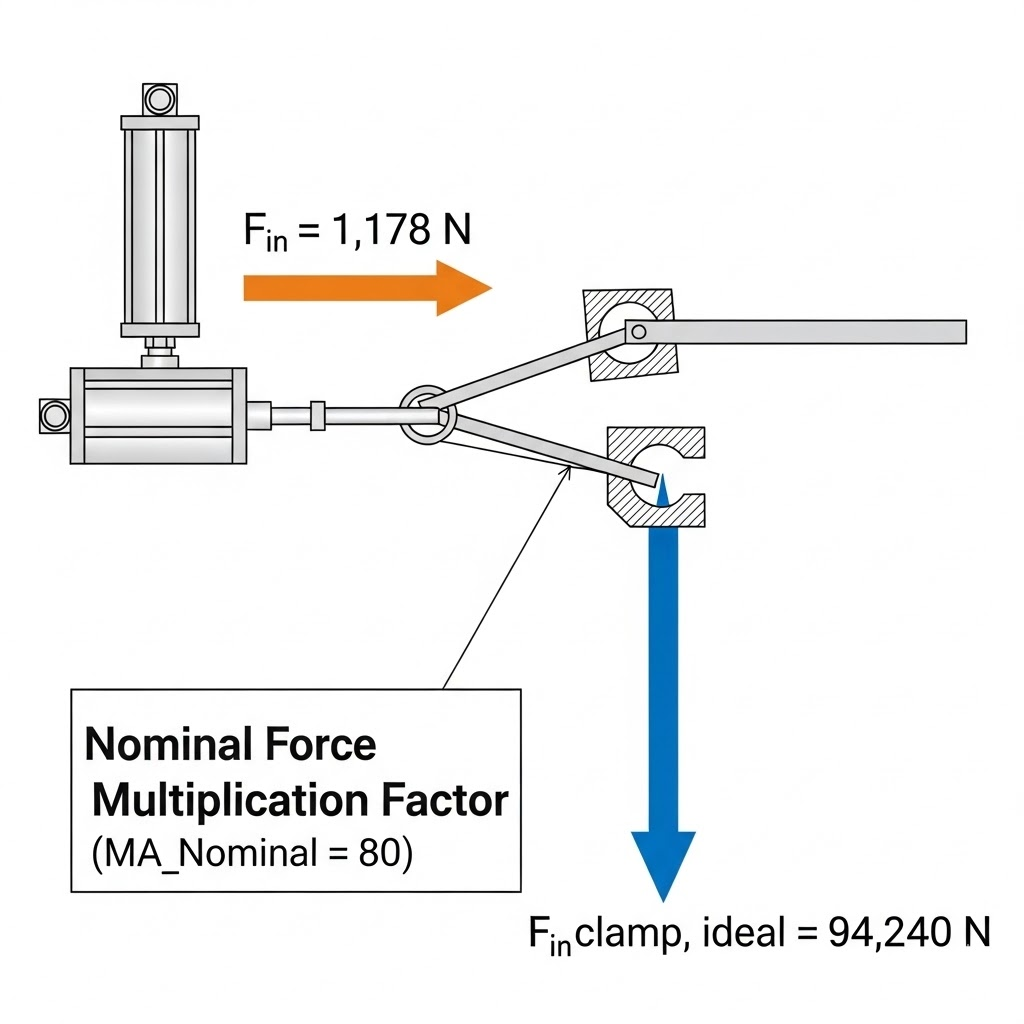

Шаг 2: Определите теоретическое максимальное (идеальное) усилие зажима (F зажима, идеальное).

Шаг 3: Рассчитайте фактическое усилие зажима (F зажима, фактическое), используя подтвержденную эффективность (η).

Вывод: Реальное усилие составляет 70 680 Н. Этот зажим обеспечивает комфортный запас прочности, поскольку требуемое фактическое усилие составляет 7 000 Н. В случае, если бы необходимое усилие составляло 75 000 Н, этого зажима было бы недостаточно, что доказывает необходимость такого расчета с поправкой на эффективность. Это делается для того, чтобы убедиться, что выбранный зажим не только конструктивно, но и функционально соответствует требованиям конкретного применения.

Влияние производственных допусков на точность силы

Изменчивость усилия зажима - это не только результат динамического износа и трения, но и результат первоначальных производственных допусков компонентов. Качество производства является фильтром для конечной надежности работы.

Посадка поворотных штифтов и отверстий в звеньях имеет решающее значение для целостности механизма переключения. Если допуск на диаметр штифта или отверстия слишком мал (чрезмерный зазор), появляется слишком большой радиальный люфт. Люфт напрямую снижает жесткость навески, позволяя ей больше изгибаться и лишая механизм возможности достичь желаемого межцентрового запирания, что значительно снижает конечное усилие. С другой стороны, слишком жесткие допуски усиливают трение. Таким образом, качество изготовления заключается в достижении идеальной посадки, которая уменьшает люфт и трение.

Более того, формула силы зажима полностью зависит от точной длины плеч рычага. Даже незначительная ошибка (скажем, в длине звена, особенно того, которое находится рядом со шпинделем) в длине звена может радикально повлиять на геометрический множитель, что приведет к неизвестному конечному усилию между одним зажимом и следующим. Известные производители используют такие методы точности, как обработка на станках с ЧПУ, чтобы выдержать размеры звеньев в очень узких допусках, благодаря чему коэффициент умножения силы остается одинаковым во всех изготовленных узлах. Чтобы дать клиентам максимальную гарантию такого соответствия, компания Kunlong дополняет это соответствие специализированным и строгим протоколом тестирования, который предназначен для проверки и обеспечения фактических характеристик силы зажима.

Метод Кунлун: Обеспечение надежности зажимного усилия с помощью строгих испытаний

.webp)

Наш метод Kunlong - это наша гарантия того, что точность прямо пропорциональна предсказуемой и долговременной работе зажима. Мы заботимся о надежности и начинаем с очень опытной группы из 30 инженеров, которые разрабатывают конструкции, обладающие исключительной прочностью.

Конкурентам трудно справиться с неизбежными потерями силы из-за зазора между штифтами и разброса длины звеньев, которые являются частью производственного процесса, но Kunlong идет еще дальше. Мы обеспечиваем беспрецедентную физическую согласованность, контролируя погрешность изготовления с точностью до 0,0005 мм. Такая тщательная точность устраняет геометрические и фрикционные колебания, которые разрушают точность зажимных усилий.

Для обеспечения долговременной стабильности, необходимой специалистам по ТОиР, наши зажимы проходят тщательные испытания: гарантия составляет более 20 000 циклов. Внутренние и сторонние испытания (SGS, RoHS) обеспечивают соответствие экологическим требованиям, а более 1000 часов испытаний в соляном тумане гарантируют целостность материалов. Такой многоуровневый контроль качества позволяет нам преобразовать расчетные усилия в подтвержденные, измеряемые рабочие активы.

Заключение

Тумблерный зажим - это шедевр в области усиления силы, основанный на прекрасной простоте четырехзвенника. Но он может быть эффективен в любом промышленном применении только при четком понимании его физики. Путь между теоретически идеальным усилием и реальным усилием характеризуется реалиями трения, деформации материала и производственных допусков.

Инженеры должны следовать принципу, что единственное число, которое имеет значение, - это число зажима F, фактическое. С помощью строгого коэффициента безопасности, консервативного механического КПД(η) или, что более предпочтительно, коэффициентов эффективности, проверенных производителем (например, полученных по методу Кунлонга), можно обеспечить точность и безопасность заготовки. Строгий метод расчета усилия превращает непритязательный зажим в удерживающее устройство в серьезную, измеряемую часть управления процессом.

Faq

Вопрос: Каким способом можно вычислить силу без давления?

A: Силу можно определить без давления по соотношению массы и ускорения (F = ma), или изучив соотношение крутящего момента и плеча рычага в механических системах, или измерив прогиб известной пружины или тензодатчика.

Вопрос: Как рассчитывается сила зажатия тормоза?

A: Сила торможения определяется умножением давления в гидравлической магистрали на общую площадь эффективной поверхности поршней суппорта:

Сила = давление x площадь поршня.

Вопрос: Какова сила зажима?

A: Реальная сила - это сила зажима (или рабочая сила), сила, которая может быть использована для воздействия на заготовку; она обычно меньше, чем заявленная производителем удерживающая способность, из-за трения и потерь механического КПД.